- English

- Čeština

- Italiano

- Deutsch

- Polski

- Français

- 日本語

Subextrusión

- Resolución de problemas de la calidad de impresión

- Superficie por encima de los soportes con mal aspecto

- Soportes rotos (SL1/SL1S)

- Delaminación / capas separadas (SL1/SL1S)

- Fallan los soportes

- Fallo durante la actualización del firmware #10534 (SL1)

- Problemas en la primera capa

- Ghosting

- Agujeros en piezas impresas (SL1/SL1S)

- Capa de separación y división del FDM

- Desplazamiento de capas

- A la pieza impresa le faltan algunos detalles

- Puentes feos

- Impresión separada de los soportes (SL1/SL1S)

- La pieza no aparece / la resina no se solidifica (SL1)

- Impresiones que se separan de la plataforma

- Problemas con el relleno

- Retirando un objeto pegada al fondo del tanque

- Sample G-codes

- Pequeños Arañazos/burbujas en Las Piezas Impresas (SL1/SL1S)

- Impresiones torcidas / deformadas (SL1/SL1S)

- Hebras y goteo

- Fallo en sensor de temperatura #10205 (SL1/SL1S)

- La línea de cascos Benchy

- Subextrusión

- Calibración de la primera capa demasiado ajustada

- Configuración de PrusaSlicer

- Engranajes del extrusor

- Enfriamiento insuficiente del fusor

- Filamento

- Capas visibles (SL1/SL1S)

- Capas combadas (SL1/SL1S)

- Arqueado

- Impresiones estancas

- Códigos QR de error

- Resolución de problemas

- Mensajes de Error de Impresión

Puedes reconocer la infraextrusión cuando falta material en las capas de tu impresión. Los objetos impresos con capas sub-extruidas pueden ser frágiles y tienden a romperse. Puede haber varias causas para la infraextrusión y también debes pensar si has realizado recientemente algún cambio en tu impresora (o tal vez ningún mantenimiento durante un largo período), ya que podrías encontrar el culpable allí.

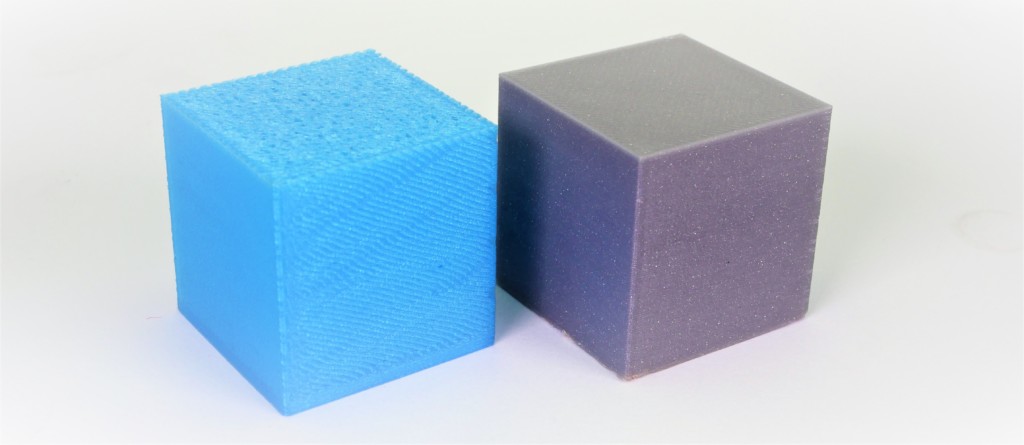

Ejemplo de infraextrusión severa (cubo de la izquierda) y una impresión normal (cubo de la derecha).

Ejemplo de infraextrusión severa (cubo de la izquierda) y una impresión normal (cubo de la derecha).

Factores comunes en la infraextrusiónson:

- Calibración de la primera capa demasiado próxima

- Ajustes del Slicer

- Boquilla

- Engranajes del extrusor

- Enfriamiento insuficiente del fusor

- Filamento

Calibración de la primera capa demasiado ajustada

Asegúrate de haber realizado correctamente la calibración de la primera capa. Evita compensar la falta de adherencia aplastando demasiado la primera capa. Si la boquilla está demasiado cerca de la lámina de impresión, el filamento puede verse obstruido. Recomendamos realizar la calibración de la primera capa cada vez que cambies la impresora de sitio o realices tareas de mantenimiento en el fusor, como el cambio de boquilla. Además, cuando cambias la lámina de acero de la texturizada a la lisa debes recalibrar debido al diferente grosor de la lámina. Por eso hemos introducido el Perfiles de plancha de acero.

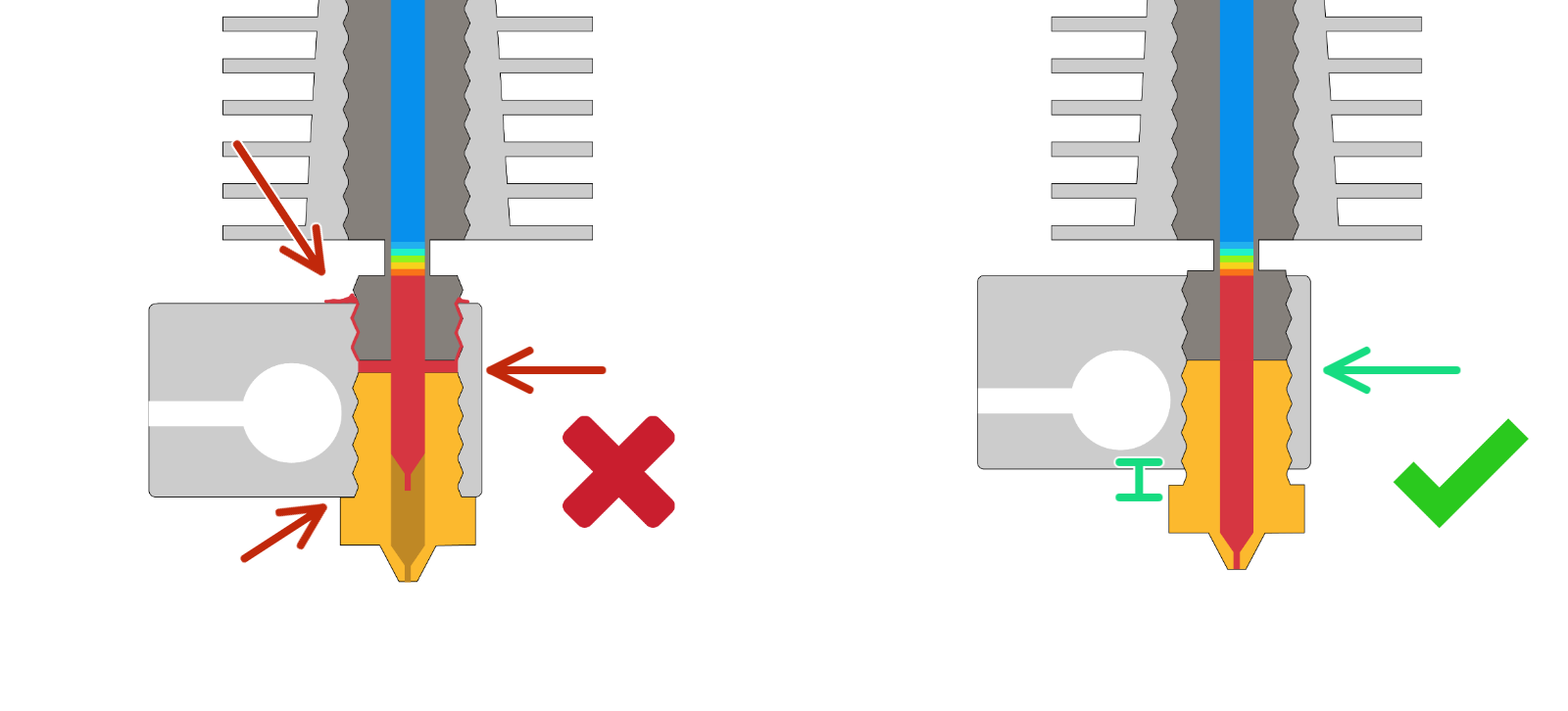

Configuración de PrusaSlicer

Cada perfil de PrusaSlicer contiene ajustes que determinan la temperatura, la velocidad y la cantidad de filamento que debe extruir la impresora 3D. La impresora no proporciona ninguna información sobre la cantidad de filamento que sale realmente de la boquilla. Puede ser que se extruya menos filamento del que el firmware espera. Asegúrate de que ha configurado tu impresora en PrusaSlicer ejecutando el Asistente de Configuración y como punto de partida debes utilizar los perfiles de filamento que se adaptan a tu máquina, tipo de filamento y tamaño de la boquilla.*Si en algún momento has retirado la boquilla del fusor, asegúrate de que se haya vuelto a instalar correctamente. Consulta la guía dedicada a tu fusor:

- Cambiar o reemplazar la boquilla (MK2.5/S, MK3/S/+, MK3.5/S)

- Cambio/sustitución de la boquilla (MINI)

Una instalación incorrecta puede provocar atascos y fugas. La boquilla debe estar apretada cuando se calienta y debe haber un espacio entre la boquilla y el bloque calentador. Además, inspeccione el extrusor y el hotend para detectar cualquier daño, como los cables del elemento calefactor o del termistor, o un heatbreak doblado (sólo en el hotend V6).

Usando boquillas especiales

Si estás usando boquillas especiales como acero endurecido o acero inoxidable, etc., es posible que tengas que aumentar la temperatura de la boquilla al imprimir, normalmente dentro de un rango de 5-10 °C. El acero tiene unas propiedades térmicas diferentes a las de una boquilla de latón, lo que puede afectar a los resultados de la impresión, principalmente a la adhesión entre capas. Pero recuerda que las temperaturas más altas también pueden provocar un aumento del número de hilillos en los desplazamientos. Si el problema persiste, prueba a sustituir la boquilla por la original de latón de 0,4 mm y comprueba si hay alguna diferencia.

Además, no todos los tamaños de boquilla son adecuados para todos los filamentos. Los filamentos que contienen partículas de madera o metal no suelen ser aptos para boquillas con un diámetro inferior a 0,4, y algunos requerirán una boquilla aún mayor, como la de 0,6 mm o 0,8 mm. Para más información, consulta Diferentes tipos de boquillas.

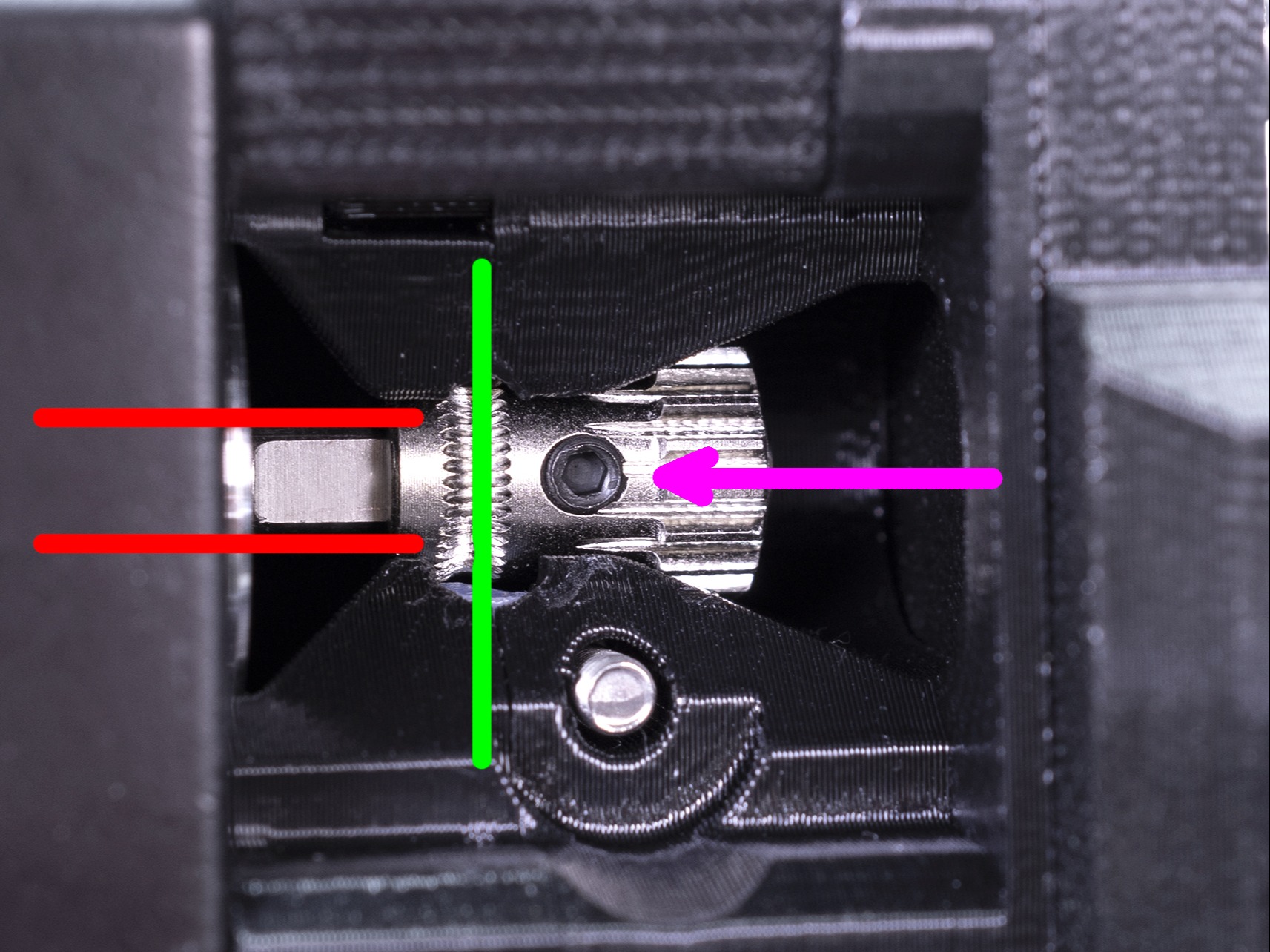

Engranajes del extrusor

Revisa los dos engranajes de Bondtech en busca de suciedad o mala alineación para que sean capaces de empujar el filamento. Consulta Comprobación/realineación del engranaje Bondtech (MK3S/MK2.5S) para obtener más detalles.

Además, asegúrate de que la rueda tensora del extrusor de tu impresora tiene la tensión correcta. Si el tornillo de la polea tensora está demasiado flojo o demasiado apretado, puede provocar una extrusión insuficiente.

|  |

Enfriamiento insuficiente del fusor

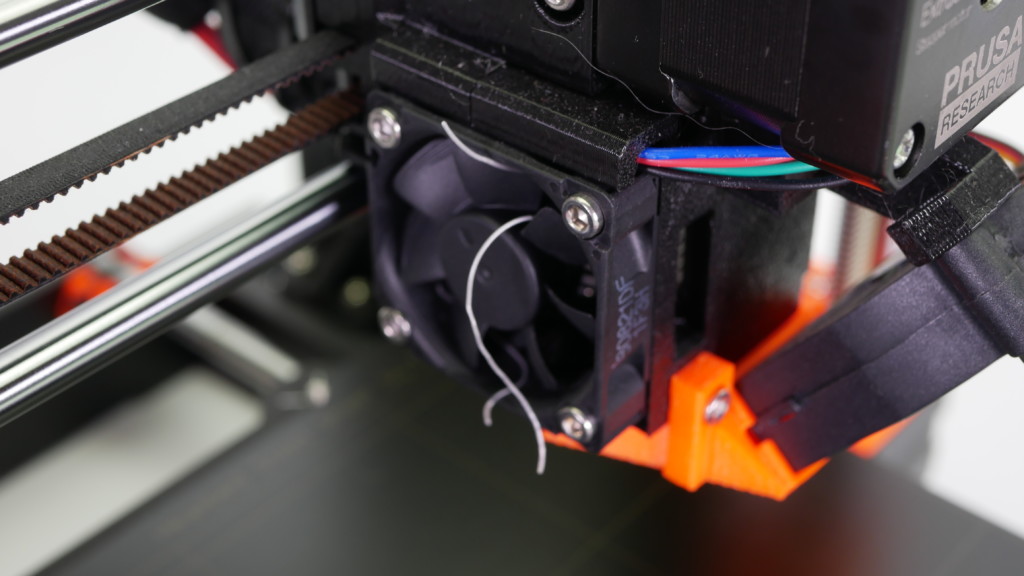

Controlar la "zona de fusión" del filamento es muy importante. Si la refrigeración es insuficiente, el filamento puede empezar a fundirse demasiado lejos de la boquilla. Comprueba que el ventilador del extrusor está instalado en la orientación correcta y si el ventilador está bloqueado por un trozo de filamento o algún otro residuo.

Si estás utilizando tu impresora en un cerramiento, asegúrate de que la temperatura interior no es demasiado alta, ya que el sobrecalentamiento puede dar lugar a la fluencia térmica, en la que el filamento comenzará a fundirse antes de llegar a la boquilla

Ejemplo de un ventilador bloqueado por un filamento.

Filamento

Una temperatura de impresión demasiado baja o demasiado alta también puede causar problemas de impresión. Si tu marca y tipo de filamento no aparece en PrusaSlicer, puedes intentar ajustar la temperatura de impresión en +/- 5-15 °C para ver si esto resuelve el problema.

Algunos materiales especiales, como Materiales flexibles, pueden requerir muchos ajustes y modificaciones para imprimirlos con éxito. Materiales compuestos, como el filamento Woodfill, pueden requerir como mínimo una boquilla de 0,6 mm, y una altura de capa de 0,2 mm para evitar atascos. Si hay materiales compuestos como el kevlar o la fibra de carbono, se requiere una boquilla endurecida.

Algunos filamentos también pueden tener un grosor variable, debido a la calidad o a materiales infundidos como la madera, lo que provocará cambios inesperados en el volumen de filamento extruido. El estándar de la industria en cuanto a variaciones de diámetro es de +/- 0,05 mm.

Mantén el filamento seco, sin humedad, ya que los filamentos húmedos tienen un impacto negativo en la impresión, especialmente el filamento soluble, PETG y ABS. Te recomendamos que guardes las bobinas en su bolsa original cuando no las utilices, junto con un gel de sílice. Te recomendamos que guardes tus filamentos en un lugar seco o, idealmente, en una "caja seca".

Carga/descarga incorrecta

Cuando cargues un nuevo filamento con una temperatura especificada más baja, precalienta la boquilla a la temperatura requerida por el tipo de filamento anterior que hayas utilizado. En otras palabras, siempre el filamento de mayor temperatura, ya que lo más probable es que sus restos estén todavía en el fusor. Por ejemplo, si has impreso con ABS o PETG y quieres imprimir ahora con PLA, carga el filamento de PLA a la temperatura de ABS o PETG. De este modo, el filamento recién introducido puede empujar al antiguo.

Comentarios

¿Todavía tienes preguntas?

Si tienes alguna pregunta sobre algo que no se ha tratado aquí, comprueba nuestros recursos adicionales.

Y si eso no lo soluciona, puedes enviar una petición a [email protected] o mediante el botón que hay más abajo.