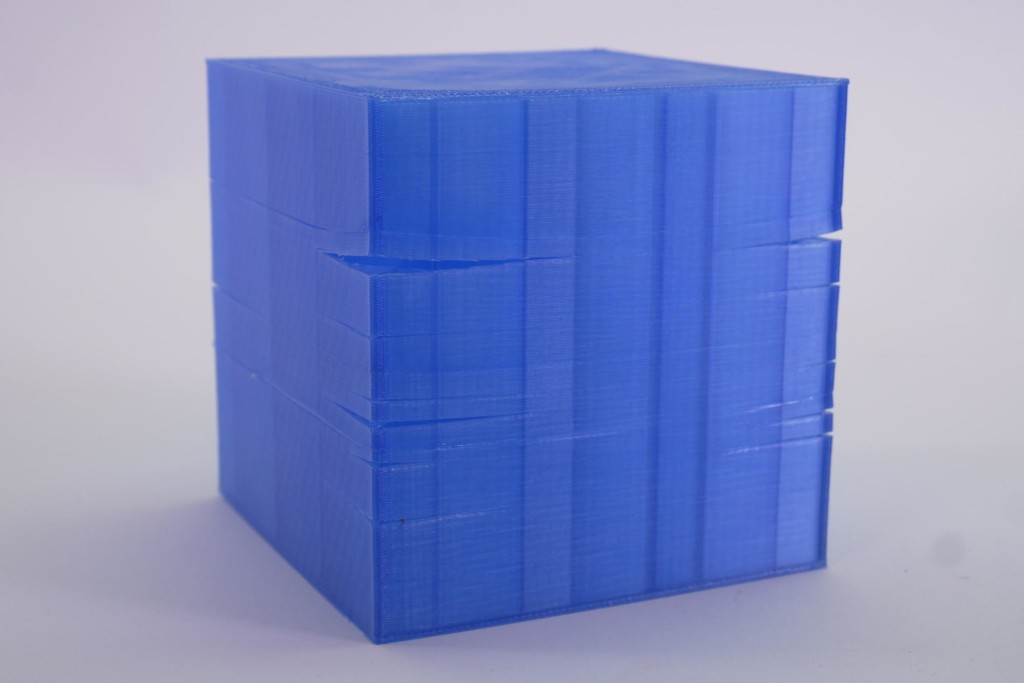

Dies bezieht sich auf die De-Laminierung der gedruckten Schichten. Es wird meist durch ein falsches Preset/(Custom)Profil mit falschen Temperaturen und/oder zu starker Kühlung durch den Teile-Lüfter oder die Umgebungsedingungen verursacht.

Es ist nicht schwierig, den Unterschied zwischen reißenden und fehlenden Schichten zu erkennen. Am besten lassen sich gerissene Schichten an den sauberen Schnitten erkennen, die eine leichte Aufwärtsbiegung oder Verwerfung aufweisen.

Schichttrennung tritt auf, wenn das Objekt aufgrund von Kräften, die auf den Druck ausgeübt werden, wenn die Schichten unterschiedlich schnell abkühlen, reißt. Die Verzugskräfte übersteigen die Schichthaftungsstärke und führen zur Trennung der Schichten.

Wie man die Trennung und Aufspaltung von Schichten verhindert

ABS ist sehr anfällig für Schicht-Trennungen, wenn irgendeine Art von kalter Luft auf den Druck bläst, bevor er vollständig abgekühlt ist. Wir empfehlen, die Ventilatoren für ABS-Drucke vollständig AUS-zuschalten.

Bitte denken Sie daran, dass Sie u.U. mit ABS nicht den gesamten Druckbereich bedrucken können, daher ist es besser, ABS durch PETG-Filament zu ersetzen. PETG hat ähnliche Vorteile wie ABS, aber es ist viel besser für das Drucken großer Objekte und neigt nicht so sehr zum Reißen/Delaminieren. ASA ist ebenfalls eine großartige Alternative, ist aber beim Drucken immer noch stärker von einer stabilen Umgebung abhängig als PETG. Sie können sich den Materialleitfaden ansehen, um das beste Material für Ihren Druck auszuwählen.

PLA kann unter Rissbildung und Problemen mit der Schichttrennung leiden, wenn Sie mit unzureichender Temperatur drucken. Je nach Marke wird PLA in einem Bereich zwischen 195-220 gedruckt. Wenn Sie Probleme haben, versuchen Sie, die Drucktemperatur in 5°C-Schritten zu erhöhen, bis Sie eine gute Schichthaftung erhalten.

Volumenstrom / Extrusionsmultiplikator

Erhöhen Sie die Durchflussrate Ihres Druckers (im PrusaSlicer Extrusionsmultiplikator genannt). Wenn mehr Material extrudiert wird, entsteht eine stärkere Bindung zwischen den Schichten. Erhöhen Sie die Durchflussrate in 5%-Schritten. Für weitere Informationen siehe Kalibrierung des Extrusionsmultiplikators.