Si la impresora deja de extruir filamento repentinamente, pero continúa con los movimientos de impresión sin informar ningún error, es posible sufra de un recalentamiento.

Cómo se detecta

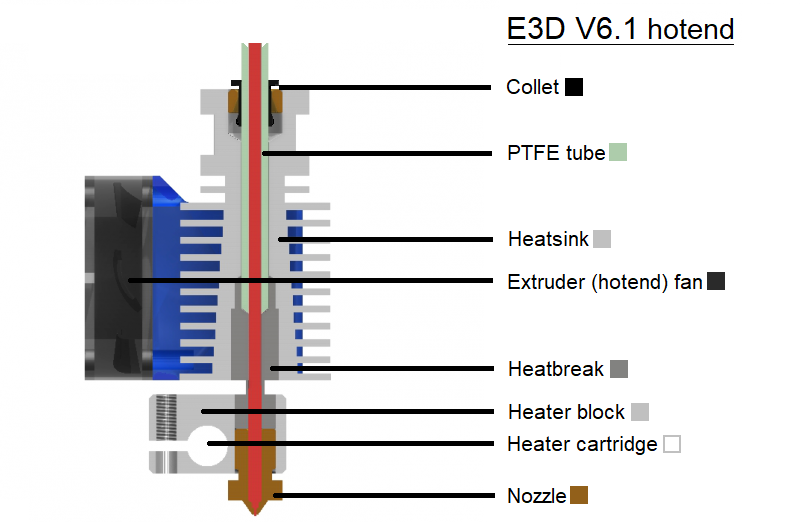

En términos generales, nos referimos al recalentamiento cuando las piezas del fusor encima del bloque calefactor se calientan demasiado. En circunstancias normales, el filamento comienza a fundirse justo por encima de la boquilla. Sin embargo, cuando el puente térmico se calienta demasiado, el calor se expande hacia arriba de forma irregular a lo largo del fusor, el filamento comienza a ablandarse más arriba dentro del mismo y causa una obstrucción. El motor del extrusor le hace un mordisco en el filamento, o bien puede hacer un sonido de "clic" o "tic-tac" cuando intenta empujar el filamento hacia abajo del extrusor.

Como arreglarlo

Causas más comunes:

- La temperatura ambiente está por encima de 35 °C (30 °C para algunos filamentos) o la impresora está en un cerramiento.

- El filamento que estás utilizando contiene partículas metálicas que conducen el calor hacia el fusor.

- La temperatura del fusor es demasiado alta.

- La transferencia térmica entre la boquilla, la rotura de calor y el disipador de calor es insuficiente.

- No hay suficiente flujo de aire para enfriar el disipador de calor.

- No hay suficiente filamento fluyendo a través de la boquilla o no fluye lo suficientemente rápido.

Cómo evitar que suceda

Después de haber limpiado el fusor , revisa los siguientes consejos para evitar que este problema vuelva a ocurrir.

Ensamblaje del extrusor

Espacio entre la boquilla y el bloque calefactor

En todos los hotends E3D v6.1 ensamblados, debe haber un espacio de aproximadamente 0,5 mm (0,02 pulgadas) entre el bloque calefactor y la cabeza hexagonal de la boquilla. Nuevamente, esto es para controlar el flujo de calor dentro del hotend. Al atornillar la boquilla en el bloque calefactor, debes apretarla completamente, pero nunca intentes apretarla (demasiado) para que el cabezal de la boquilla toque el bloque calefactor.

Comprueba el ventilador del extrusor

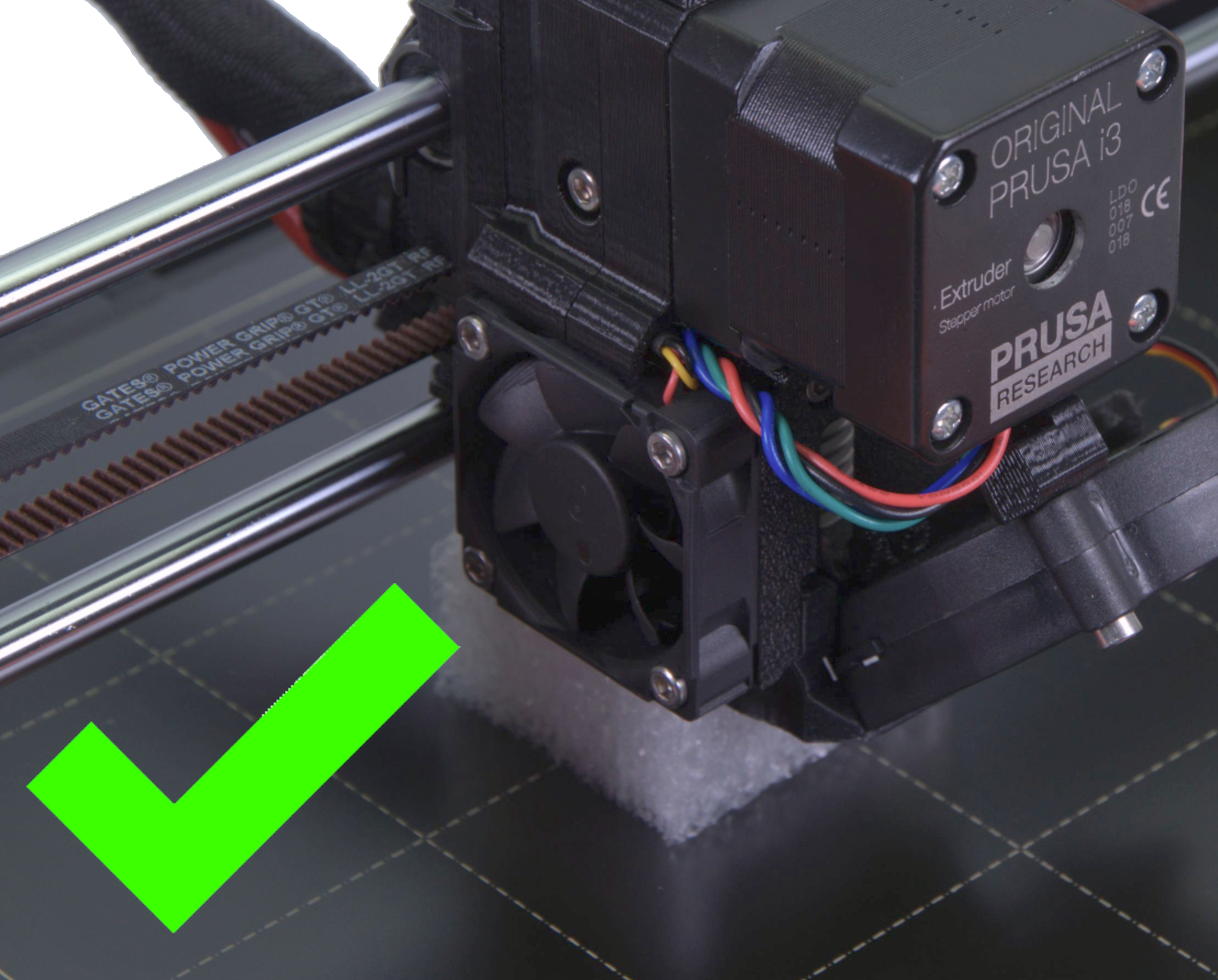

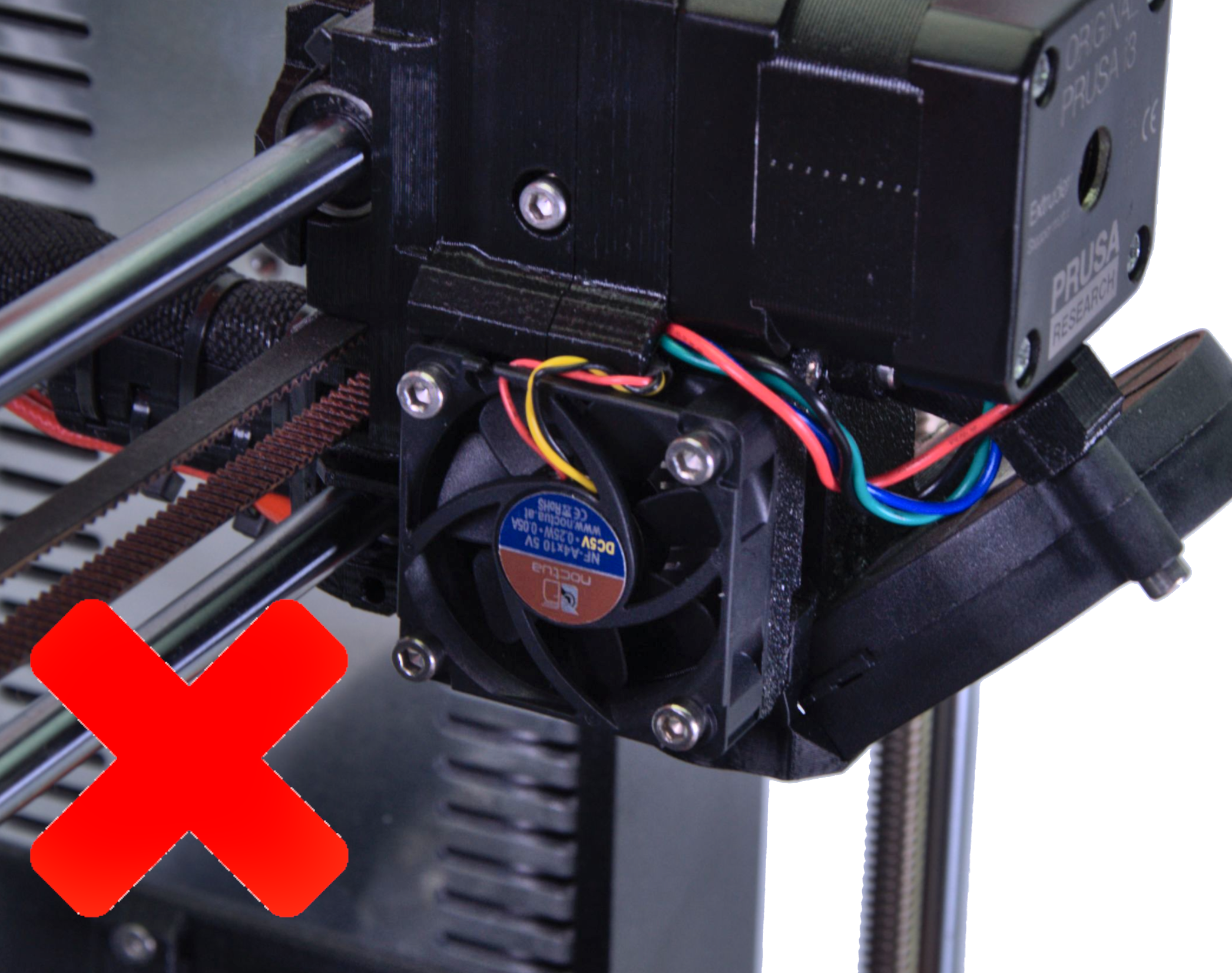

Como puedes imaginar, el ventilador de enfriamiento debe funcionar correctamente para enfriar el disipador de calor lo suficiente. En primer lugar, asegúrate de no ver la pegatina del ventilador, eso significaría que el ventilador está montado al revés. Mientras gira, debe empujar aire hacia adentro, no hacia afuera.

Si el ventilador está montado correctamente, puedes comprobar si gira lo suficientemente rápido. Durante la impresión, navega hasta Menú LCD -> Soporte -> Información del extrusor -> Velocidad del ventilador. El valor de RPM para el ventilador de la boquilla debe estar entre 4000 y 4400.

|  |

Tensión entre los engranajes Bondtech

Demasiada o demasiada tensión en el muelle de la polea tensora del extrusor también puede causar problemas con la extrusión del filamento. Con el tornillo demasiado flojo, los engranajes pueden no sujetar el filamento y el motor puede empezar a saltar. Con el tornillo demasiado apretado, los dientes de los engranajes pueden erosionar el filamento y atascarse; asegúrate siempre de que los engranajes estén limpios.

Asegúrate de que el disipador de calor esté libre de polvo

El trabajo del disipador de calor es evitar que la temperatura aumente demasiado a lo largo de la trayectoria del filamento. Después de muchas horas de impresión, las aletas del disipador de calor pueden acumular polvo fino, lo que reduce la eficacia del disipador de calor para disiparlo. Una manera fácil de resolver esto es quitar el ventilador de refrigeración del fusor (el ventilador cuadrado en el lado izquierdo del extrusor) y soplar el polvo con aire comprimido. Mientras lo haces, sopla el polvo del ventilador también.

Comprueba que el tubo de Teflón esté completamente insertado en el fusor

Es muy importante asegurarse de que el tubo de Teflón dentro del hotend quede al ras con el borde del puente térmico. Si recientemente sacaste el tubo de Teflón del disipador de calor, siempre es aconsejable verificar dos veces que el tubo de Teflón esté asegurado en su lugar y que no se mueva hacia arriba y hacia abajo. Afortunadamente, tenemos una guía para eso aquí.

Agrega la pasta térmica al puente térmico

Especialmente si desmontando el fusor con el fin de limpiarlo, antes de montar de nuevo el fusorno te olvides de aplicar un poco de pasta térmica en el hilo de rosca del puente térmicoque está en contacto con el disipador de calor (el mismo tipo de pasta térmica utilizada para procesadores de ordenador). Puedes obtener la pasta en nuestra tienda en línea, o una pasta térmica genérica de alta calidad similar. Así es como debería verse el heatbreak con suficiente pasta térmica. Consulta esta guía (para MK3S/MK2.5S/MMU2S. Para la MK3/MK2.5, hay una guía separada) para obtener más información sobre cómo desmontar el extrusor y el fusor.

Configuración de impresión

Bajar la temperatura de la base calefactable

El calor que se eleva desde la base calefactable puede contribuir al recalentamiento de las piezas del extrusor. Especialmente (pero no solo) para la impresión con PLA, puedes reducir la temperatura de la base calefactable en Prusa Slicer en 5 o 10 grados. En PrusaSlicer, puedes ir a Configuración de filamento -> Filamento y modificar la temperatura en el campo Temperatura °C.

También puedes hacerlo durante la impresión, en el Menú LCD -> Ajustes -> Base (y cambiar el valor girando el dial), pero en ese caso, házlo solo antes de que termine la primera capa, de lo contrario, el cambio repentino de temperatura puede deformar la impresión.

Aumentar la altura de la capa

La impresión con capas delgadas utiliza muy poco filamento a la vez, por lo que no hay mucho filamento fluyendo a través de la boquilla, lo que permite que el calor suba dentro del extrusor. Un truco fácil de probar es imprimir con alturas de capa de 0.15 mm o 0.20 mm, por ejemplo. Si no necesitas una impresión particularmente detallada, opta por capas más gruesas.

Aumentar la velocidad de impresión

Una impresión lenta puede provocar un recalentamiento por la misma razón que cuando se imprime con capas delgadas. Aumentar la velocidad de impresión en un 10% puede ayudar, sin embargo, recomendamos no exceder las velocidades de 200 mm/s para la velocidad de impresión de relleno en capas de 0.20 mm y menores.