Modelowanie z myślą o druku 3D stawia przed projektantem kilka interesujących wyzwań. Druk FFF (Fused Filament Fabrication) tworzy modele warstwa po warstwie, a orientacja i geometria modelu mają ogromny wpływ zarówno na estetykę, jak i integralność finalnego produktu. Co więcej, różne programy do projektowania używają różnych pojęć i metod do osiągnięcia tych samych rezultatów, ale możemy omówić tu kilka uniwersalnych wytycznych, które należy mieć na uwadze projektując modele pod druk 3D.

Zwisy i materiał podporowy

Najważniejszym czynnikiem, który trzeba mieć na uwadze przy projektowaniu modeli do druku 3D, jest użycie materiału podporowego. Drukarki 3D nie potrafią drukować w powietrzu - każda kolejna warstwa musi zostać położona na już istniejącej. Pamiętaj o tym przy projektowaniu i staraj się unikać ostrych zwisów. Krótkie, poziome mosty mogą jednak być drukowane bez podpór.

Drukarka 3D radzi sobie z drukowaniem zwisów o kącie 45-60 stopni, w zależności od średnicy dyszy i innych ustawień. Standardowo w drukarkach desktopowych montuje się dysze o średnicy 0,4 mm. Dla mniejszych dysz, np. o średnicy 0,25 mm ten kąt może być mniejszy niż 45 stopni. Jeśli Twój projekt zawiera duże zwisy lub elementy wiszące w powietrzu (tzw. wyspy), zastanów się czy będą widoczne w finalnym produkcie, ponieważ powierzchnie drukowane nad podporami nie będą miały tak samo dobrego wyglądu, jak ściany czy górne warstwy. Możesz dodać tymczasowe podpory do modelu na etapie projektowania lub podzielić go na kilka elementów (o tym w kolejnej sekcji), które będzie można lepiej ułożyć na stole.

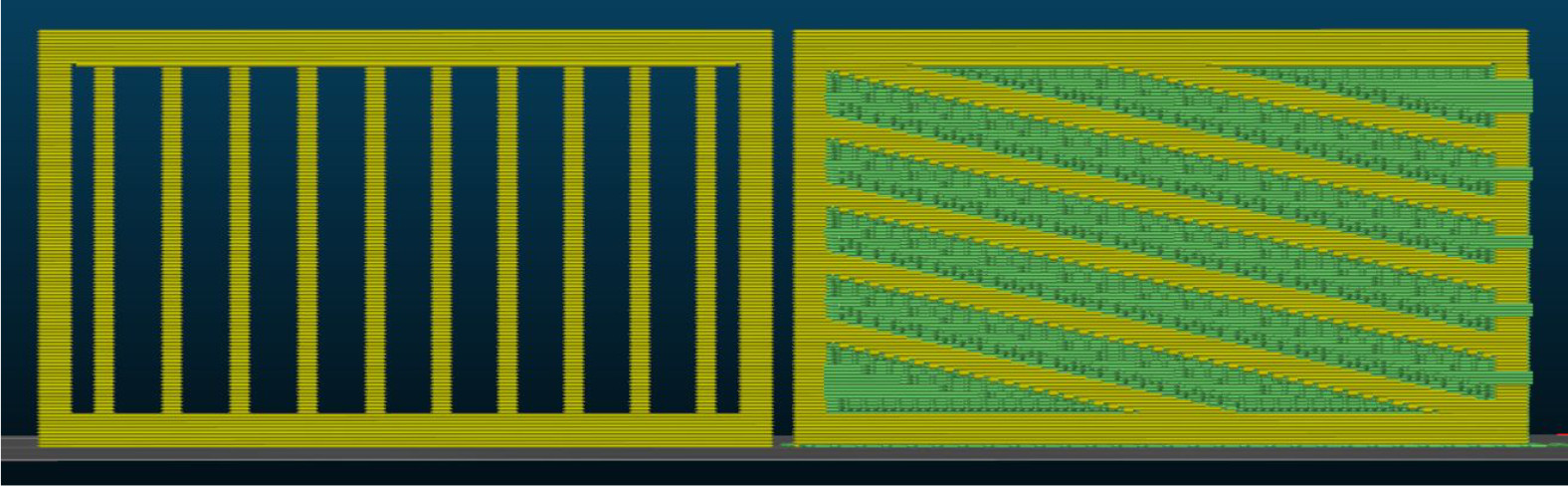

Załóżmy taki przykład - masz zaprojektować element ogrodzenia i od Ciebie zależy, jak będą wyglądały słupki. Na poniższych ilustracjach zobaczysz dwa podejścia do projektu ogrodzenia, jeśli chcesz je drukować pionowo. Najlepszym wyjściem będzie drukowanie go poziomo.

Podział modelu na kilka części

Zarówno wizualne, jak i mechaniczne właściwości Twojego modelu mogą być poprawione przez podzielenie go na kilka części. Dzięki temu możesz wybrać optymalną orientację elementów na stole, aby zminimalizować ilość potrzebnych podpór, a następnie skleić pojedyncze części. PrusaSlicer ma narzędzie do przecinania, które ułatwi Ci to zadanie. Możesz również przeciąć model w oprogramowaniu Meshmixer.

Podczas klejenia upewnij się, że klejone powierzchnie są gładkie i wolne od zanieczyszczeń czy tłuszczy, aby osiągnąć niewidoczne łączenie. Prasowanie w PrusaSlicer może Ci w tym pomóc. Również delikatne zeszlifowanie powierzchni może zwiększyć przyczepność, ale zależy to od geometrii, jej wykończenia i rodzaju kleju. Superglue (klej cyjanoakrylowy) może być bardo przyczepny i mniej przydatny przy chropowatych powierzchniach, może również pozostawić po sobie ślady. Dzięki dobraniu odpowiedniego kleju, łączenie będzie silniejsze niż reszta materiału. Możesz również dodać kołki do lepszego pozycjonowania części i wytrzymałości.

Zaokrąglenie kontra ścięcie krawędzi

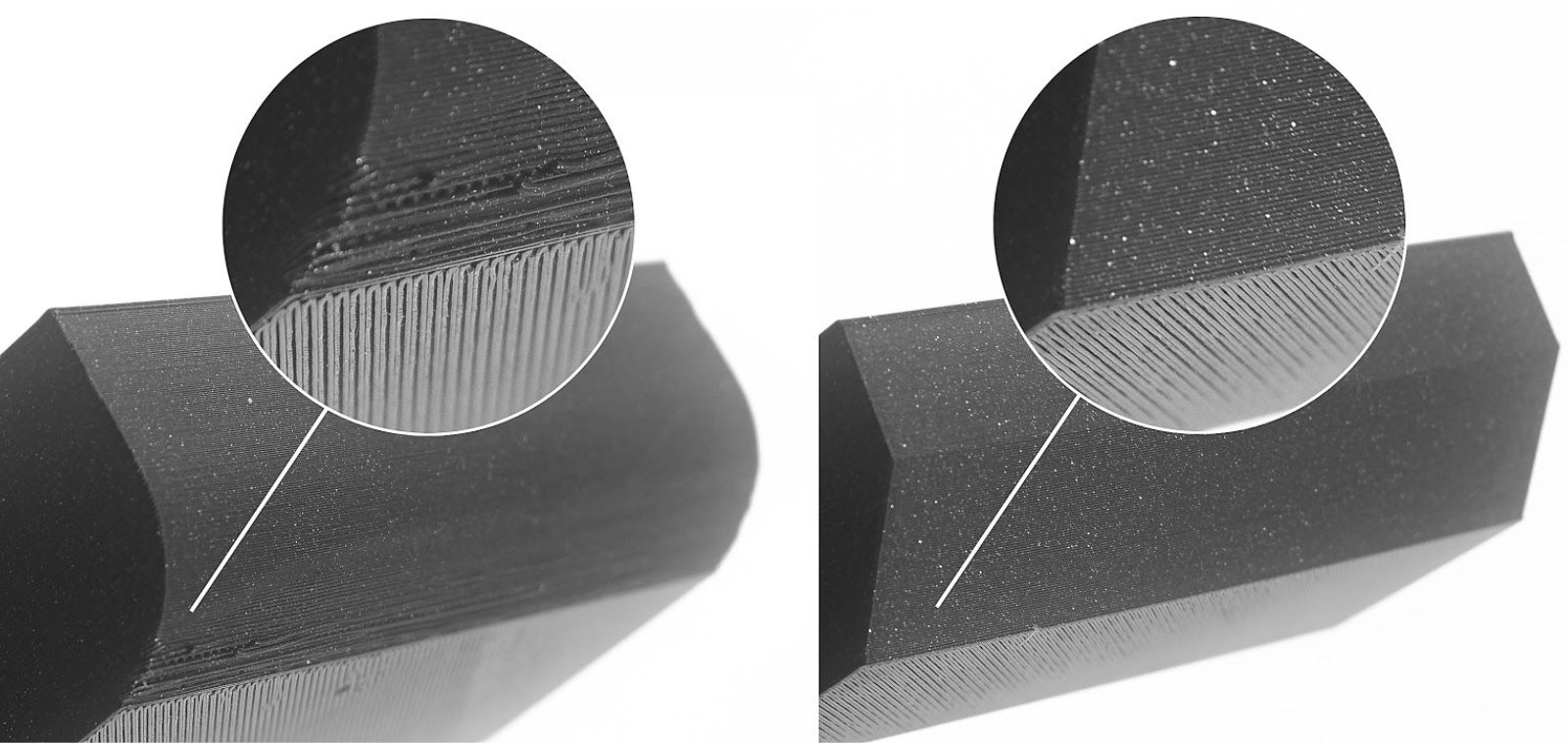

Jeśli krawędź jest skierowana poziomo, to zaokrąglenia tworzą strome zwisy, które wpłyną negatywnie na jakość powierzchni wydruku. W takim przypadku, jeśli wykończenie modelu jest priorytetem, lepiej użyć ściętej krawędzi. Możesz jednak polepszyć wygląd powierzchni używając funkcji zmiennej wysokości warstwy w PrusaSlicer.

Z ilu wielokątów składa się zaprojektowany cylinder/okrąg?

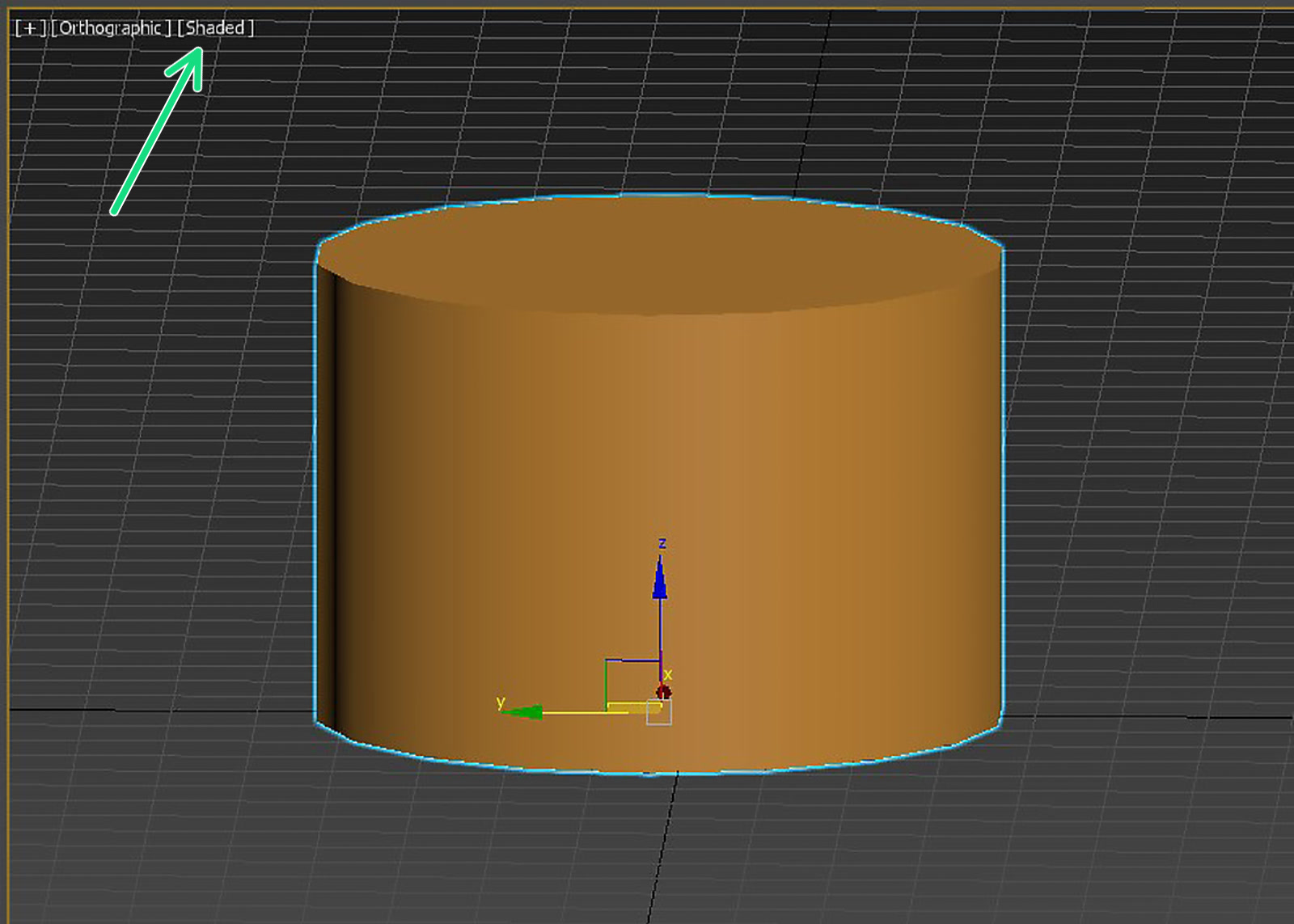

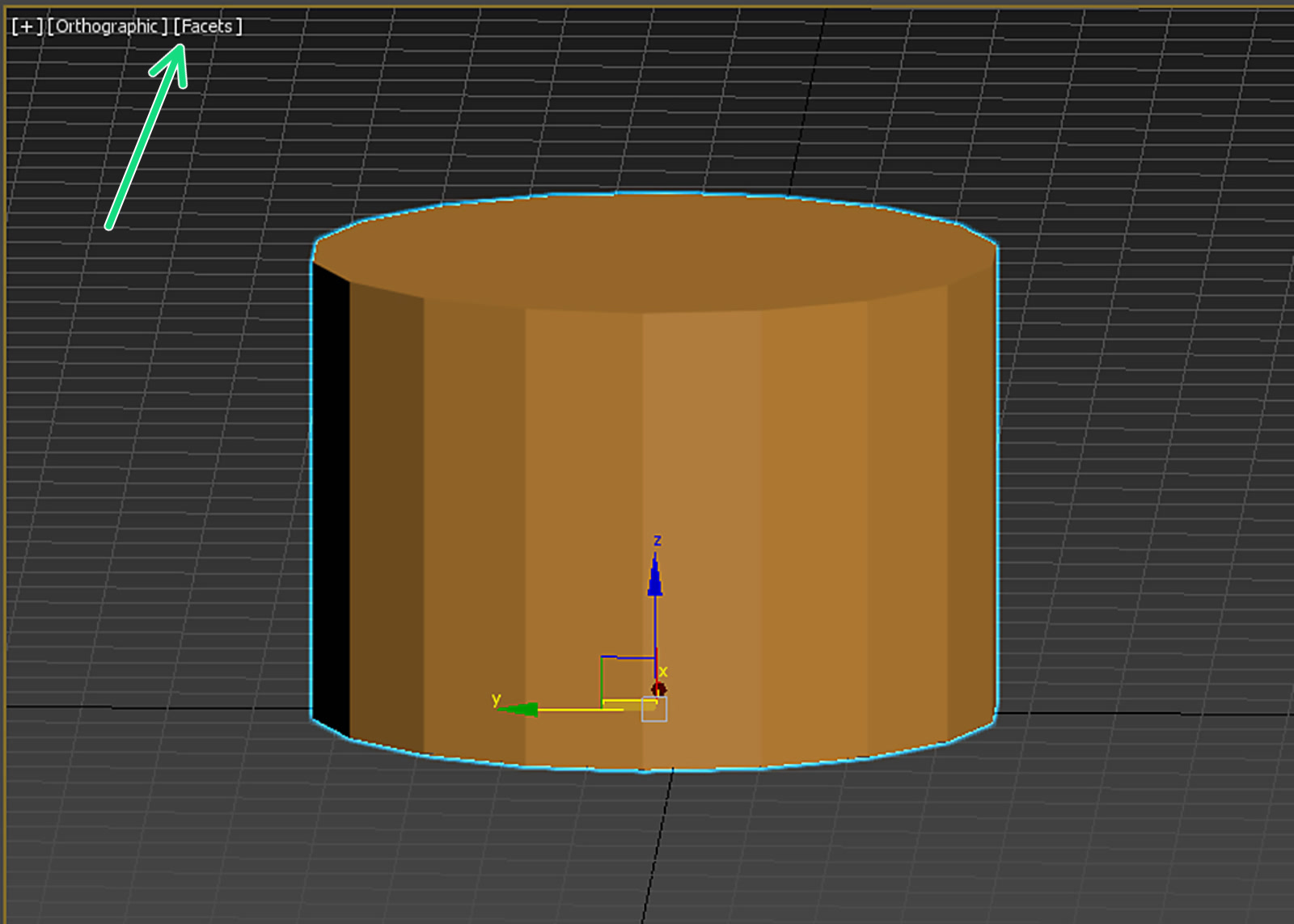

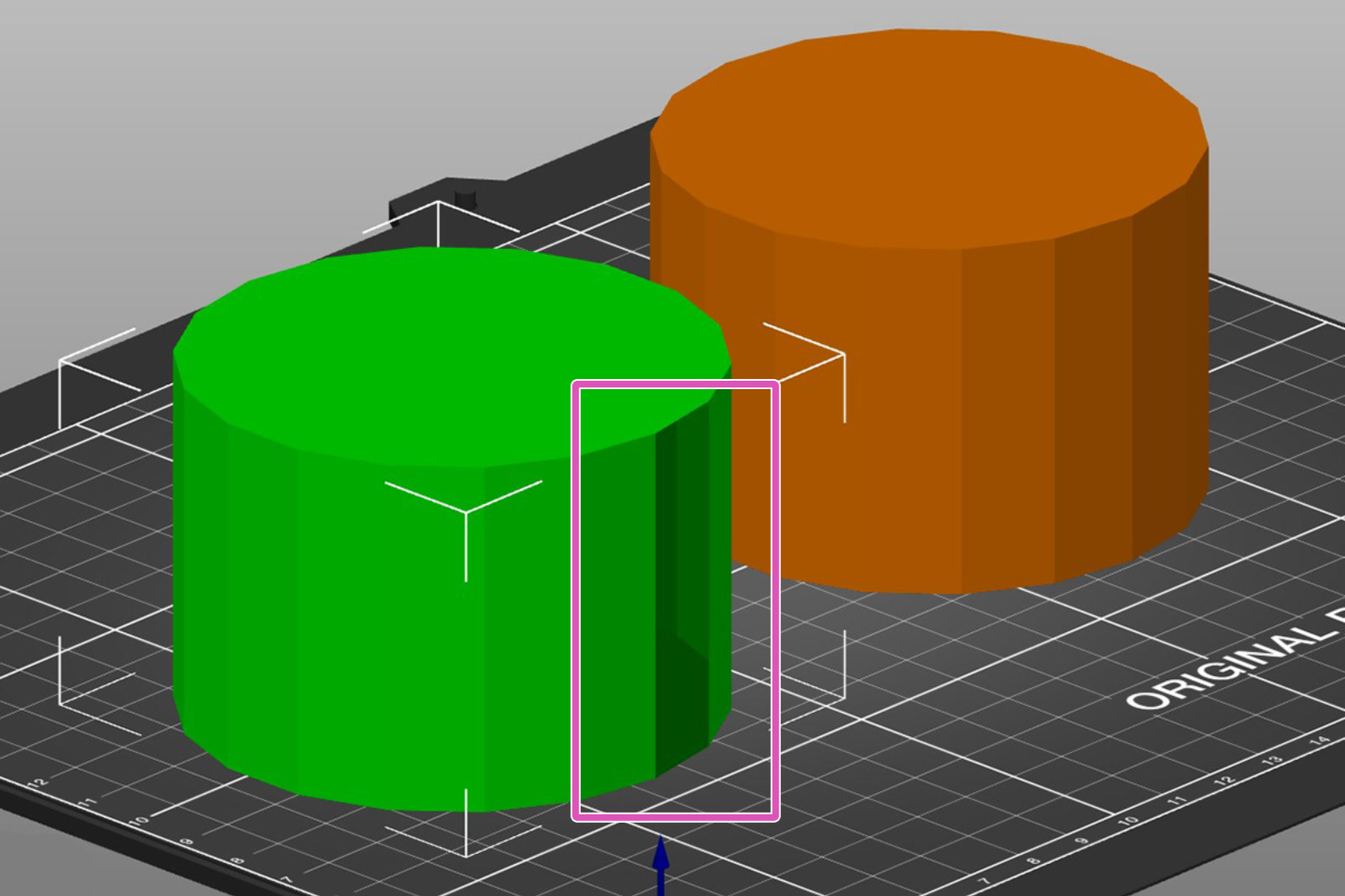

Mimo, że oprogramowanie do modelowania może wyświetlać gładki łuk, to liczy się liczba wielokątów, z których się składa. Wizualna reprezentacja modelu na ekranie może być wygładzana przez moduły cieniujące oprogramowania do modelowania, a finalny wydruk może okazać się wielokątem, nie okręgiem. Upewnij się, że liczba wielokątów/powierzchni jest ustawiona prawidłowo.

|  |

Zwróć uwagę na zmianę wyglądu spowodowaną zmianą ustawień cieniowania (zielona strzałka). Obydwie ilustracje przestawiają dokładnie ten sam kształt. Ilustracja z prawej pokazuje finalny wygląd wydruku.

Cienkie ściany i minimalny rozmiar detali

Kolejnym ograniczeniem jest średnica dyszy. Standardowo jest to 0,4 mm z szerokością wytłaczanej linii równą 0,45 mm. PrusaSlicer może poprawić tę kwestię na kilka sposobów. Pamiętaj jednak o tych liczbach, szczególnie gdy projektujesz model z cienkimi ścianami lub małymi detalami. Ścianki cieńsze niż średnica dyszy są niemożliwe do wydrukowania.

| Dysza 0,4 mm | Grubość ściany |

| 1 obrys | 0,45 mm* |

| 2 obrysy | 0,9 mm* |

| 3 obrysy | 1,35 mm* |

| 4 obrysy | 1,8 mm* |

*Są to wartości zaokrąglone i mogą zależeć od ustawień slicera.

Opcję poprawy drukowania obrysów znajdziesz w PrusaSlicer w sekcji Ustawienia druku -> Warstwy i obrysy, parametr "Wykrywanie cienkich ścian". Spowoduje to połączenie dwóch ścieżek w jeden, cienki obrys. Nie można jednak w ten sposób "naprawić" ścieżek cieńszych niż jeden obrys.

| Grubość ściany | Czy można to wydrukować? |

| Mniej niż jeden obrys | |

| Jeden obrys | |

| Więcej niż jeden obrys, ale mniej niż dwa | |

| Więcej niż dwa obrysy |

Tolerancje

Podczas projektowania części pasowanych ze sobą, musisz uwzględnić tolerancje wymiarów. Prawdopodobnie nie będzie możliwe wsunięcie w siebie dwóch elementów z zerową tolerancją. Aby osiągnąć optymalne rezultaty, konieczne może być dobranie parametrów metodą prób i błędów, ponieważ nie istnieje jedna, uniwersalna wartość. Zależy to od wielu czynników, a największy wpływ mają:

- Rozmiar modelu

- Położenie poziome lub pionowe

- Geometria pasowanych części

- Kalibracja

- Ustawienia

- Właściwości materiału

Drukarki Original Prusa zapewniają dokładność rzędu co najmniej 0,2 mm, ale musisz również pamiętać, że materiały mogą wyginać się lub kurczyć podczas drukowania. Weź pod uwagę, czy elementy są ruchome (np. zawias) lub pasują do siebie przez tarcie/zatrzask. Dobrą wartością wyjściową dla części ruchomych jest co najmniej 0,3 mm.

Drobne detale i wybór materiału

Jeśli podczas tworzenia modelu bierzesz pod uwagę konkretne warunki, jak użytek na zewnątrz lub wysoka temperatura otoczenia, musisz wziąć pod uwagę właściwości materiału, które z kolei mogą przełożyć się na decyzje projektowe. W skrócie, zawsze musisz wziąć pod uwagę właściwości filamentu. Na przykład, jeśli model ma być przeznaczony do użytku na zewnątrz lub powinien mieć wysoką wytrzymałość mechaniczną, należy użyć PC, ASA, PETG lub podobnego, ale drobne detale nie wydrukują się tak dobrze, jak z PLA. Dlatego projektując takie elementy warto unikać zbytniej szczegółowości modelu.

Iteracje Twojego projektu

Konieczne może być wydrukowanie modeli testowych przed końcowym. Rozwijając projekt przygotuj się na dokonywanie drobnych korekcji wymiarów, tolerancji i kształtu. Ogromnym ułatwieniem będzie parametryczne podejście w CAD. Jeśli jednak dopiero zaczynasz przygodę z projektowaniem, często zapisuj wersje, np. przed scaleniem kilku elementów w jeden i/lub przed dodaniem otworów, w które powinny pasować inne elementy.

Położenie na stole

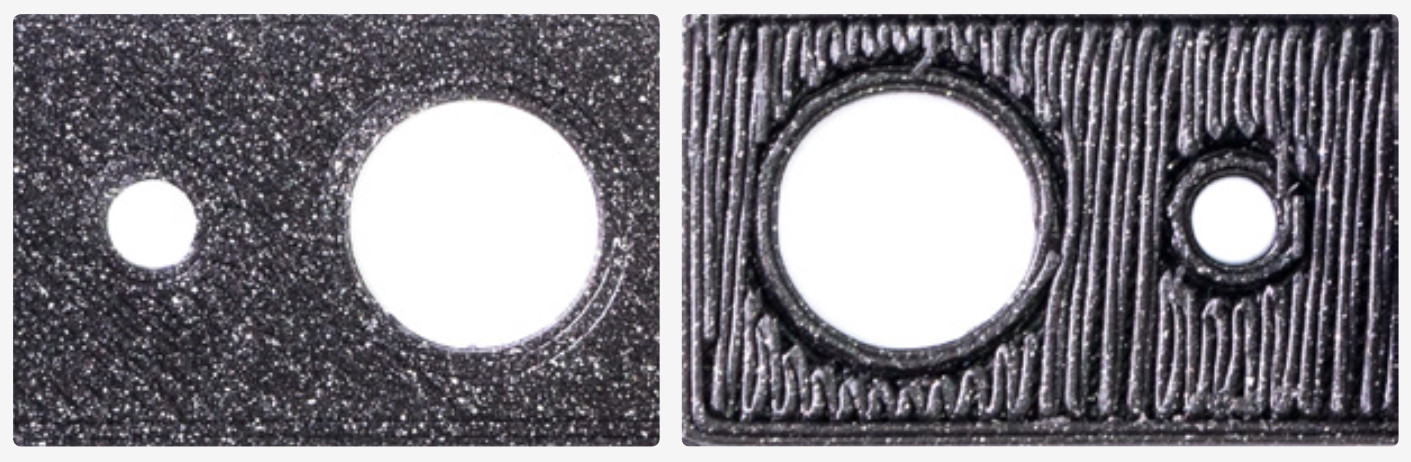

Powierzchnia drukowana bezpośrednio na stole roboczym będzie idealnie płaska i gładka, podczas gdy powierzchnia nad podporami będzie dość nierówna. Ilustracja pokazuje najgorsze przypadki dla celów demonstracyjnych. Istnieje kilka sposobów na poprawę, ale powierzchnie z mniejszymi kątami zwisów generalnie wyglądają lepiej nawet bez podpór.

Tak jak w przypadku drewna, kierunek ma znaczenie - wydruki FFF są mocniejsze w konkretnych płaszczyznach. Dlatego elementy strukturalne należy umieszczać na stole tak, aby zoptymalizować ich wytrzymałość. Więcej informacji o orientacji modelu na stole znajdziesz w poniższym materiale.

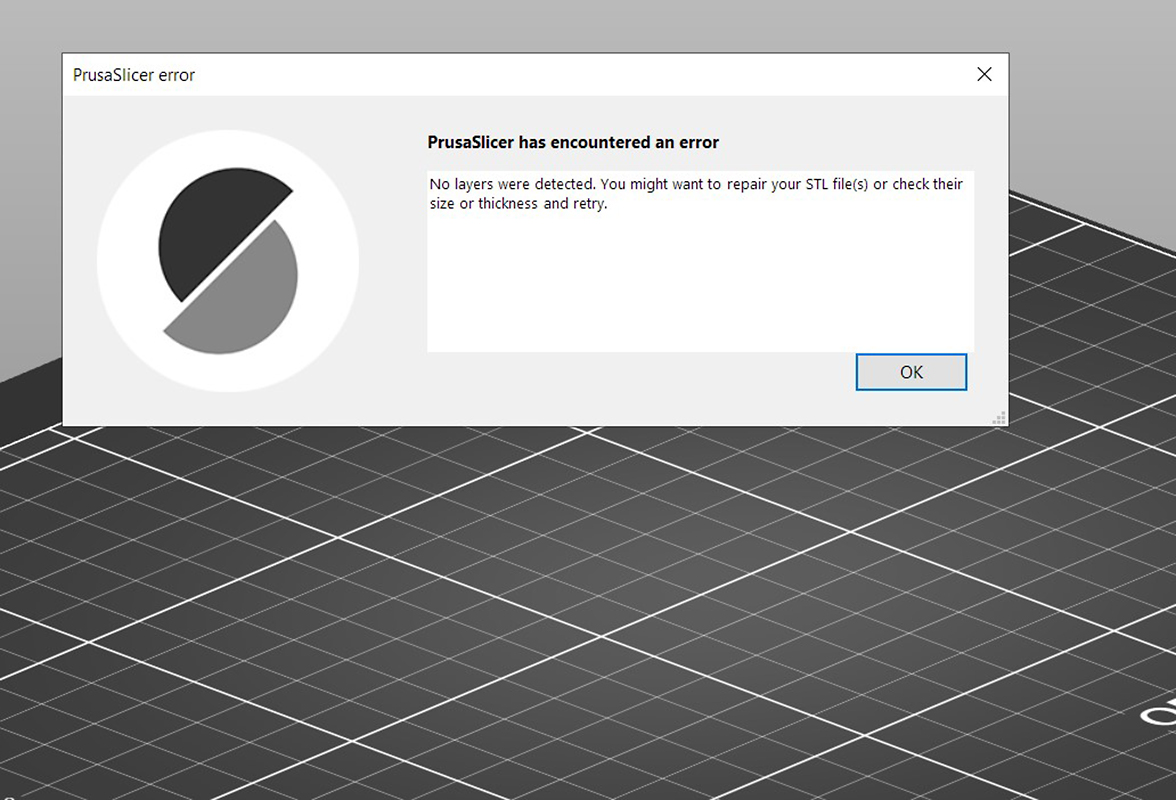

Upewnij się, że model jest zamknięty/jest bryłą

Drukowany model musi być zamknięty, czyli musi mieć szczelną siatkę, bo jest to jedyna geometria, która ma prawo istnieć w świecie trójwymiarowym. Jeśli model ma przerwaną siatkę powierzchni lub wewnętrznych detali, nie będzie można go pociąć.

|  |

Większość oprogramowania ma funkcje umożliwiające naprawę błędów pod różnymi nazwami, np. "Make manifold" (zamknij/uszczelnij bryłę) lub "Cap holes" (zatkaj otwory). Użycie takiej funkcji zazwyczaj spowoduje usunięcie nadmiarowych powierzchni, krawędzi i wielokątów oraz dodanie nowych tam, gdzie ich brakuje. Więcej informacji znajdziesz w naszym poradniku: Uszkodzone modele do druku 3D.

Druk wielomateriałowy i podwójny ekstruder

Aby wydrukować model na MMU2S lub na drukarce z dwoma ekstruderami, weź pod uwagę, że każdy element, do którego PrusaSlicer ma przypisać inny kolor, musi być wyeksportowany jako osobna siatka (osobny model). Możesz zapisać je jako osobne pliki 3D (.STL, .OBJ), ale możesz również zapisać wiele siatek w pojedynczym pliku .AMF lub .3MF. PrusaSlicer przypisze osobny kolor każdej siatce. Jeśli siatki znajdują się w osobnych plikach, musisz zaimportować je wszystkie jednocześnie. Wcześniej wspomnieliśmy o konieczności zamknięcia/uszczelnienia siatek - również w tym przypadku każdy element modelu musi mieć zamkniętą siatkę/być bryłą.

Możliwe jest stworzenie jednego modelu i podział np. w Meshmixer. Może to być czasochłonne, jednak w niektórych sytuacjach również przydatne.

Używanie PrusaSlicer do konkretnych elementów

Jak już zaznaczyliśmy w części o orientacji modelu na stole, w PrusaSlicer możesz zrobić sporo nawet już po wyeksportowaniu modelu z oprogramowania CAD. Niektóre operacje wykonasz nawet szybciej, niż ponownie edytując i eksportując model lub gdy nie masz dostępu do oryginalnych plików.

Możesz użyć PrusaSlicer do niewielkich modyfikacji modelu. Modyfikatory kształtu pozwolą Ci dodać wzory do modelu, ale również dodawać i odejmować kształty czy elementy.