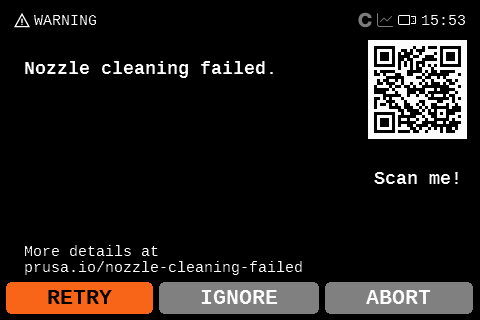

Per ottenere stampe di alta qualità, l'ugello deve toccare la superficie di stampa nella giusta misura. Se questo non succede, la stampante mostrerà il messaggio “Pulizia ugello non riuscita”.

Wizard pulizia dell'ugello

Quando vedi il messaggio, puoi scegliere se interrompere la stampa, ignorare la pulizia dell'ugello e iniziare la stampa o riprovare a pulire l'ugello.

|  |  |

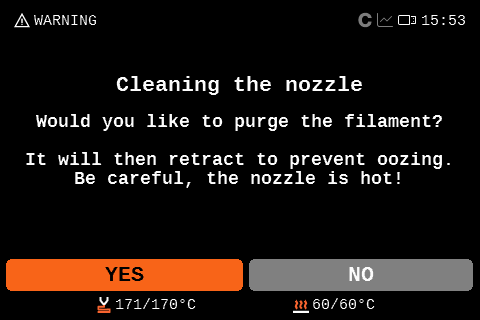

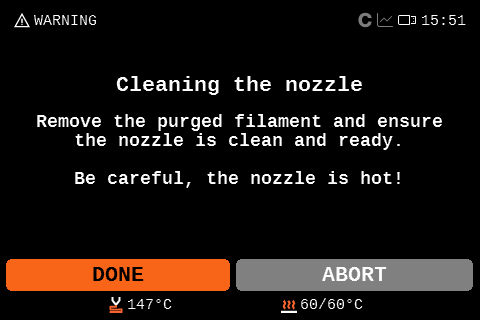

Per ripetere la pulizia dell'ugello, puoi scegliere di spurgare il filamento per eliminare i residui dall'ugello. Questo spurgherà il filamento e lo ritrarrà in modo che non coli. Dopodiché, la stampante ripeterà la pulizia dell'ugello. Se il problema persiste, prova a controllare i punti seguenti.

Pulizia ugello

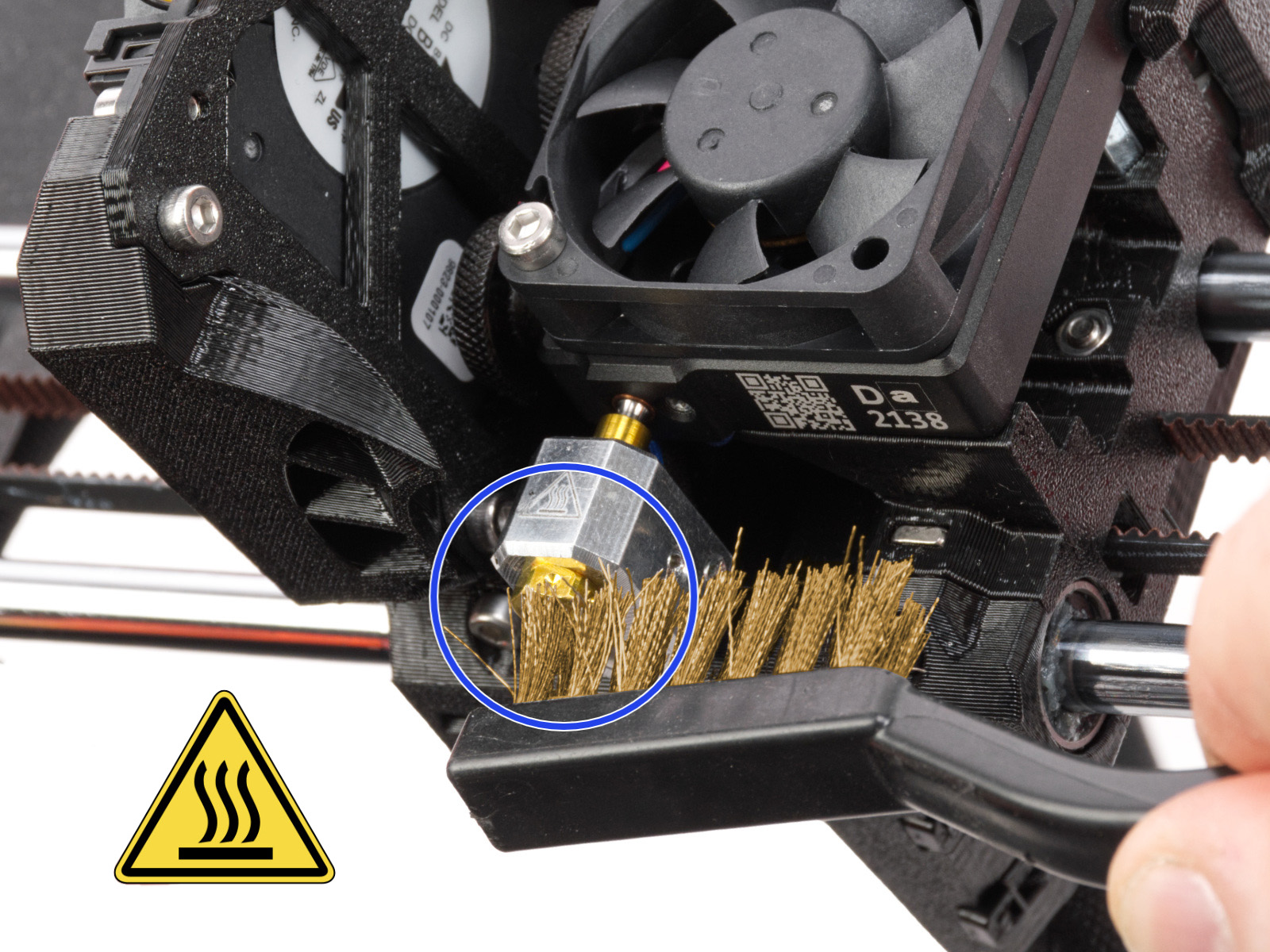

Controlla se l'ugello presenta dei residui. I residui presenti sull'ugello o sul blocco riscaldatore possono comprometterne le proprietà termiche. Per pulirlo, riscalda l'ugello per tre o cinque minuti a 250 °C, in quanto i residui di filamento devono essere leggermente sciolti per poter essere rimossi facilmente.

Usa una piccola spazzola di ottone per rimuovere la plastica vecchia attaccata all'ugello e al blocco riscaldatore.

Evita che la spazzola entri in contatto con i cavi dell'hotend, perché potrebbe causare un cortocircuito.

Attenzione: la stampante è ancora calda! Attendi che le parti calde si raffreddino a temperatura ambiente. Ci vogliono circa 10 minuti. Non toccarla! Controlla sempre i valori sul display.

Pulizia della piastra d'acciaio

Assicurati che la piastra di acciaio sia pulita da qualsiasi residuo. Per la piastra liscia, testurizzata o satinata, puliscila con alcol isopropilico (IPA) al 90% o superiore.

Inoltre, assicurati che non ci sia nulla tra la piastra di acciaio e il piano riscaldato.

Bobina di Filamento

Se l'estrusore deve compiere uno sforzo eccessivo per tirare il filamento, può verificarsi l'errore di pulizia dell'ugello. Se questo errore viene visualizzato quando utilizzi una bobina più pesante di 2 kg, prova a sostituirla con una più piccola per fare un test. Inoltre, se hai una configurazione personalizzata per il percorso del filamento, assicurati che il filamento non rimanga impigliato in qualche punto.

Controlla che l'ugello non sia allentato

L'ugello del Nextruder deve essere all'altezza corretta e ben serrato. Prima di procedere con i passi successivi, assicurati che l'ugello si sia raffreddato.

XL

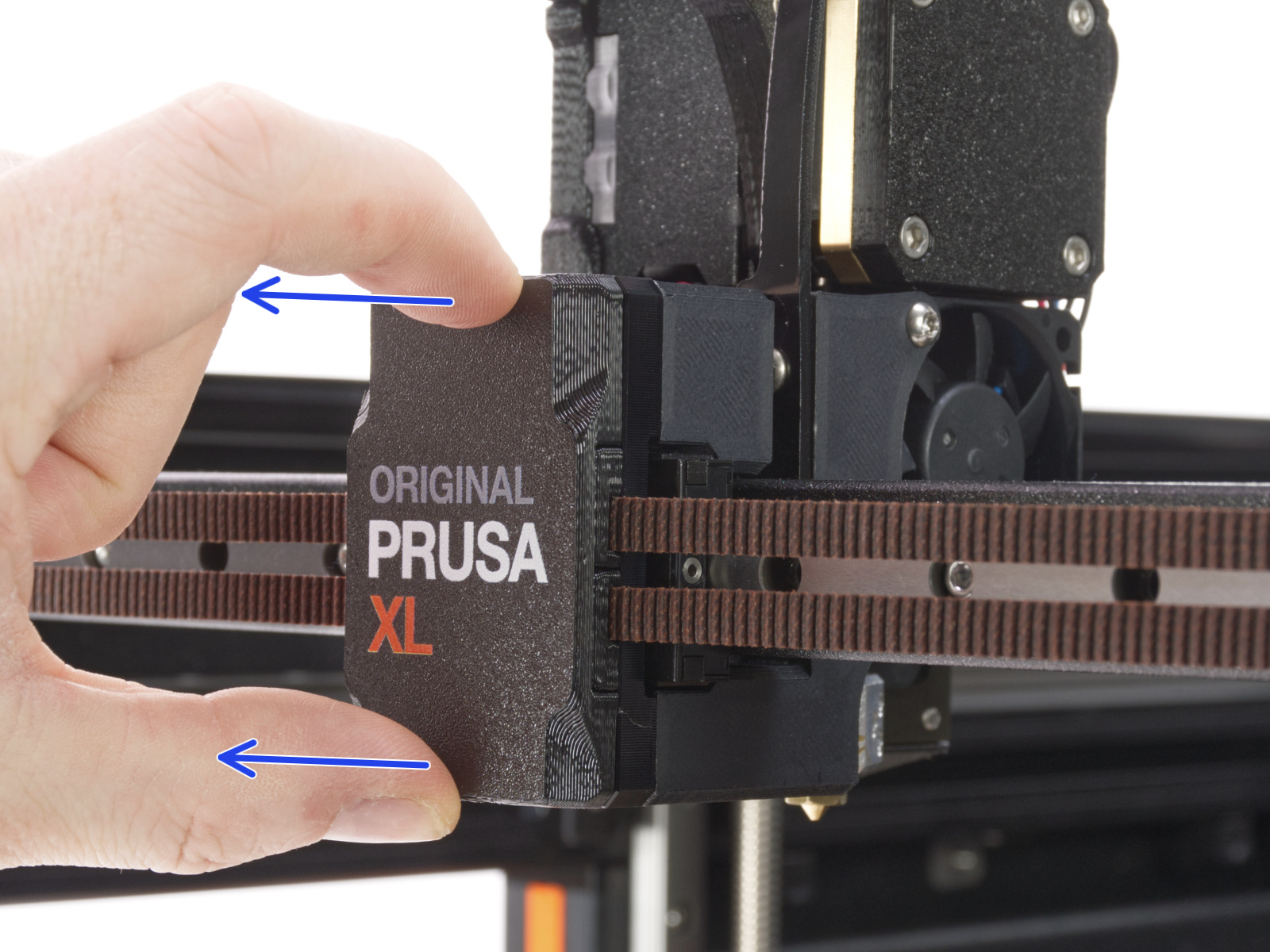

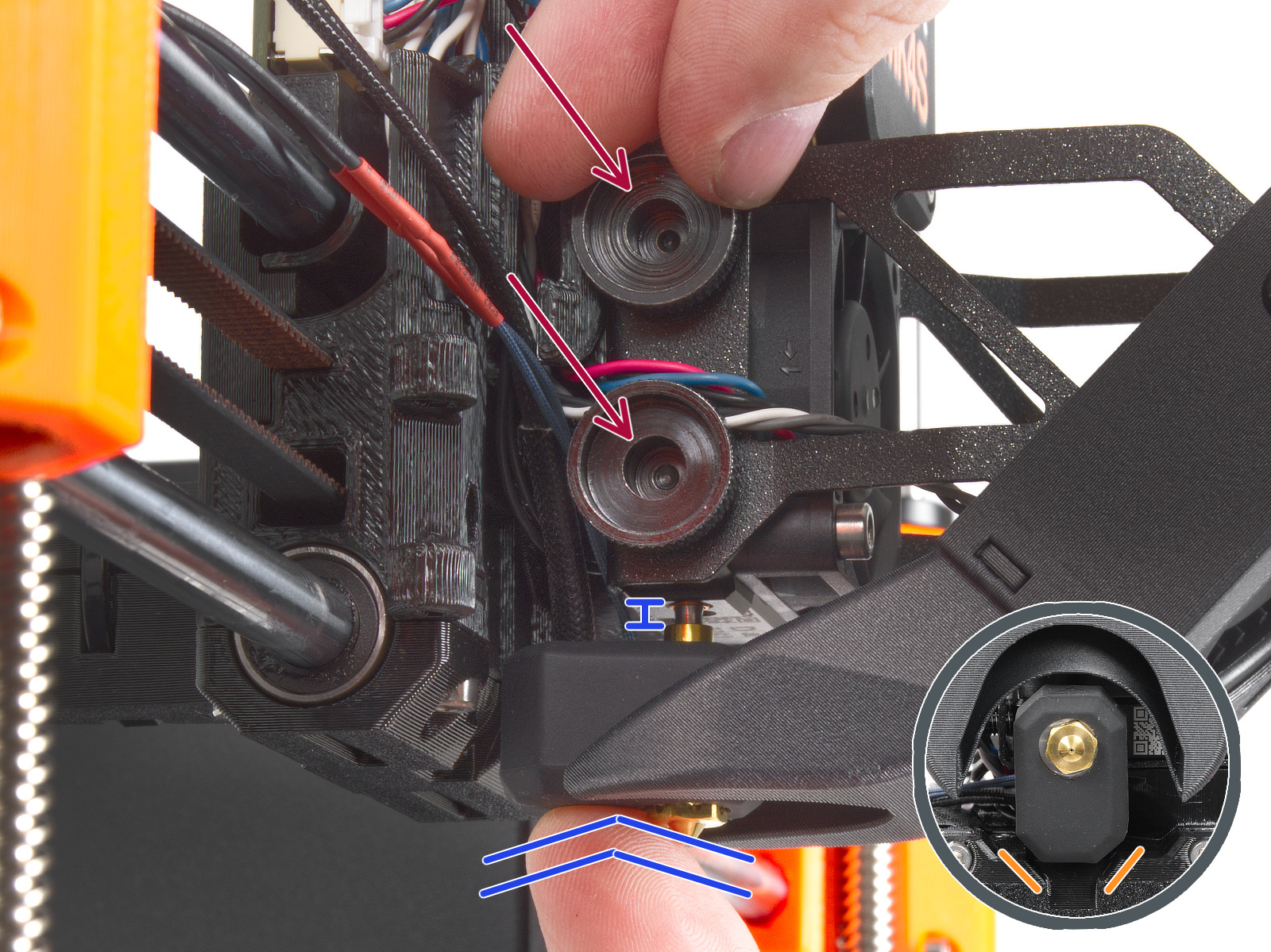

Sulla XL con strumento singolo, dopo aver rimosso la copertura del carrello x, tieni il blocco riscaldante (assicurati che l'ugello non sia caldo!), e usa la chiave Torx TX8 come mostrato nella foto, per stringere la vite di fissaggio. Non esercitare una forza eccessiva durante il serraggio, poiché potresti danneggiare il tubo dell'hotend. L'ugello deve essere posizionato approssimativamente con un angolo di 35°-40° per evitare di danneggiare i cavi dell'hotend.

|  |

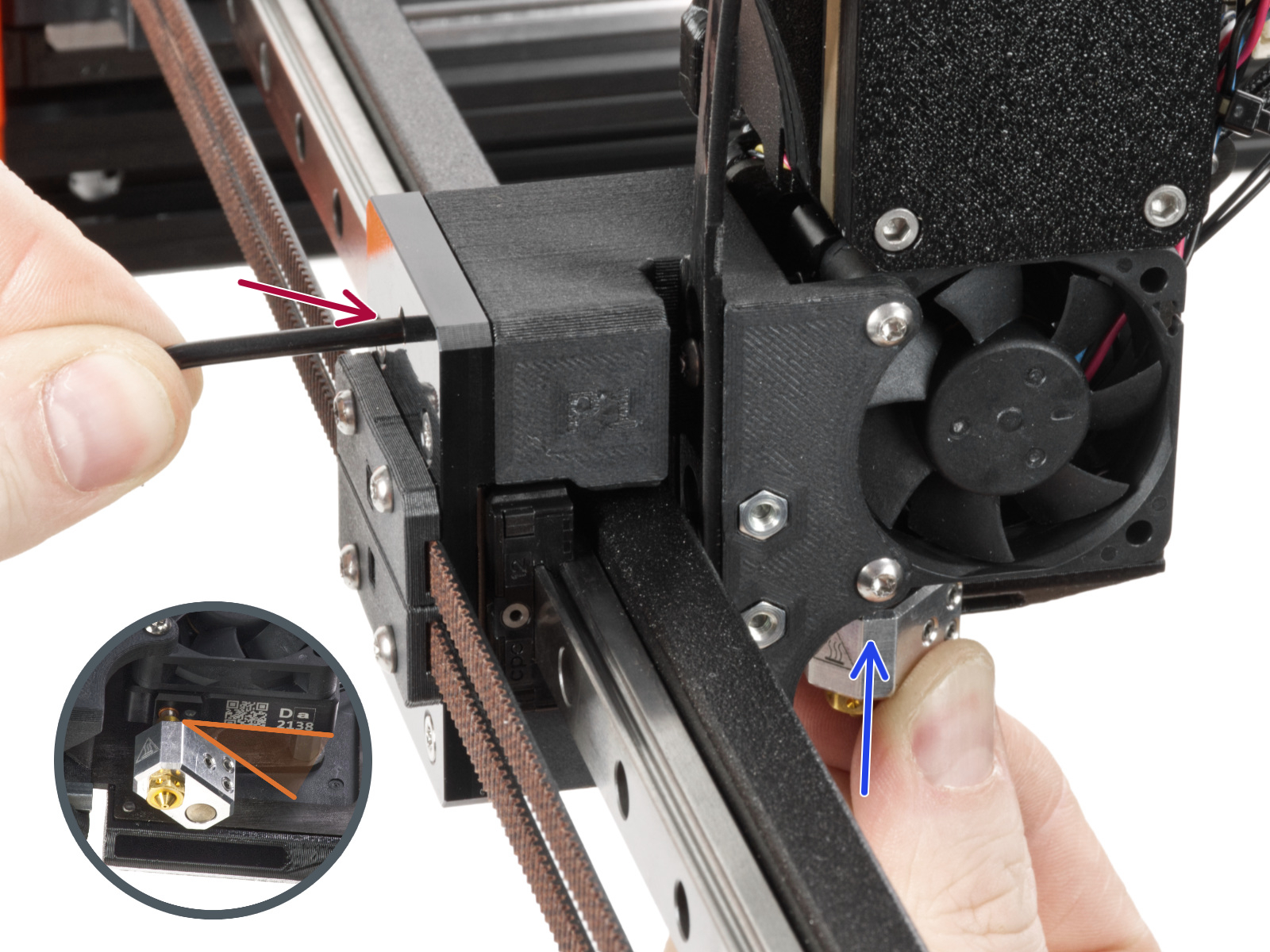

Sulla XL multi-tool, Individua lo strumento che necessita di controllo dell'ugello e mettilo in posizione di parcheggio. Tieni fermo il blocco riscaldante (assicurati che l'ugello non sia caldo!), e usa la chiave Torx TX8 nella parte mostrata nella foto per stringere la vite di fissaggio. Non esercitare una forza eccessiva durante il serraggio, poiché potresti danneggiare il tubo dell'hotend. L'ugello deve essere posizionato con un angolo di circa 35°-40° per evitare di danneggiare i cavi dell'hotend.

Una volta fatto ciò, con la stampante ancora fredda e spenta, controlla se il blocco riscaldante presenta del movimento di rotazione. Se il blocco riscaldante si muove e può ruotare:

- Controlla nuovamente il serraggio dell'ugello effettuato nei passaggi precedenti.

- Controlla che l'ugello e il blocco riscaldatore non presentino giunti allentati. Se necessario, segui la guida alla sostituzione dell'ugello come riferimento per estrarre temporaneamente l'hotend e serrare nuovamente l'ugello.

MK3.9/S, MK4/S, CORE One/+, CORE One L

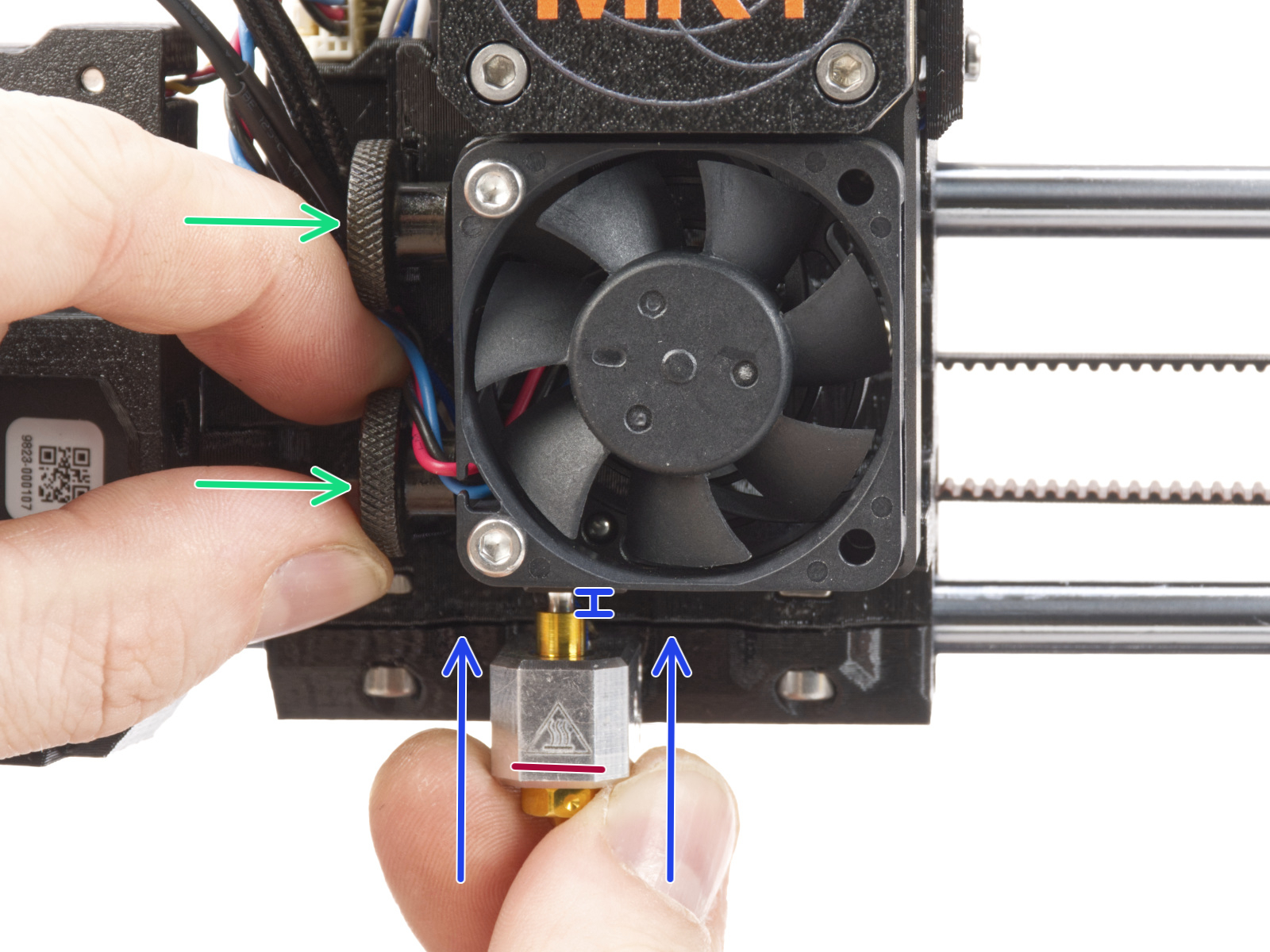

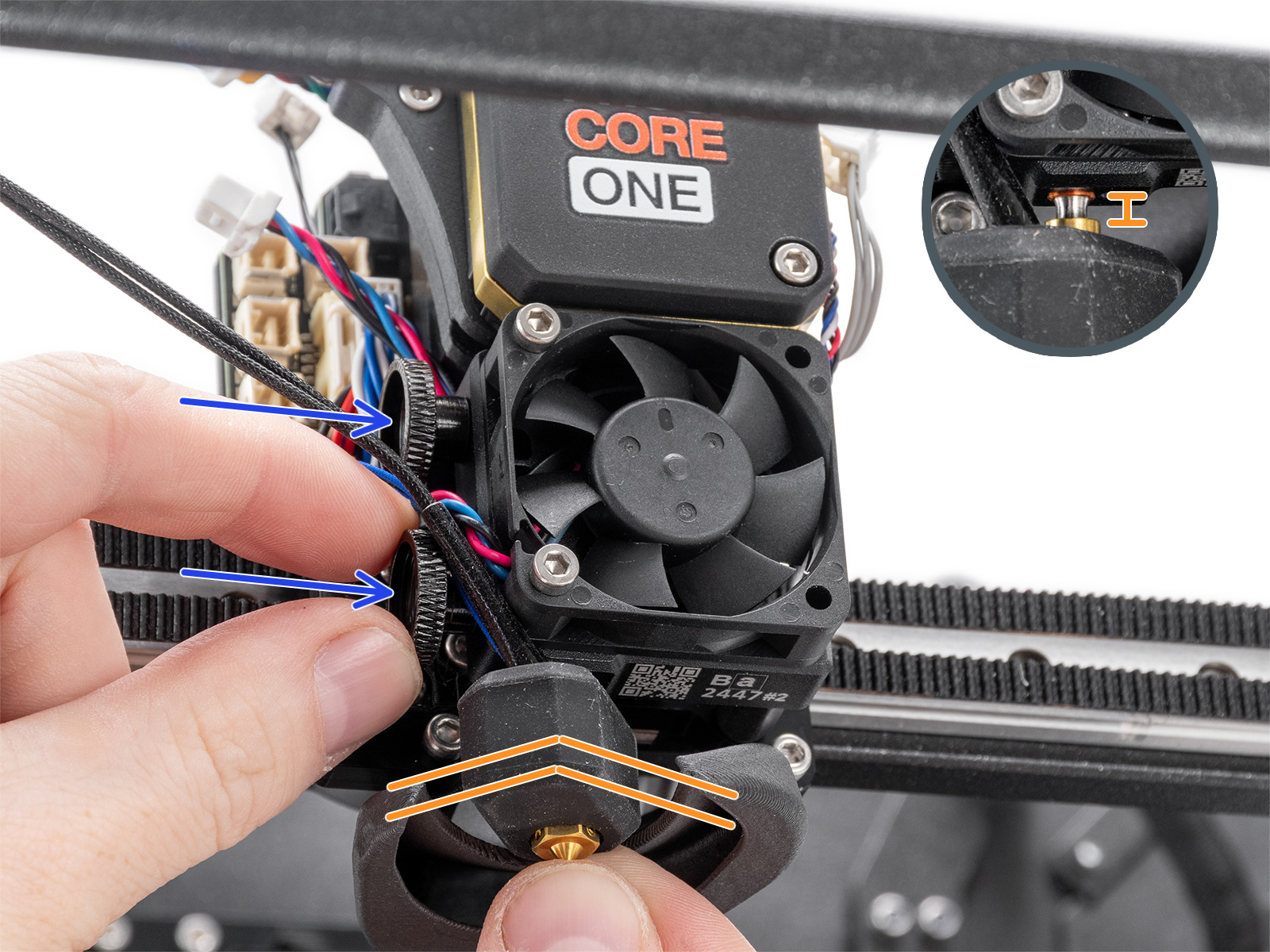

Quindi, allenta le viti a testa zigrinata (non rimuoverle completamente, sono sufficienti pochi giri) sul lato del heatbreak e spingi l'ugello verso l'alto. Stringi le viti a testa zigrinata a mano, senza utilizzare alcuno strumento. Dopo aver stretto le viti, prova a muovere l'ugello ai lati e assicurati che non si muova.

Se hai un Adattatore per ugelli, ricontrolla l'installazione per assicurarti che l'ugello non si sia abbassato o allentato con l'installazione dell'adattatore.

|  |

| MK4, MK3.9 | MK4S, MK3.9S |

| |

| CORE One, CORE One L | |

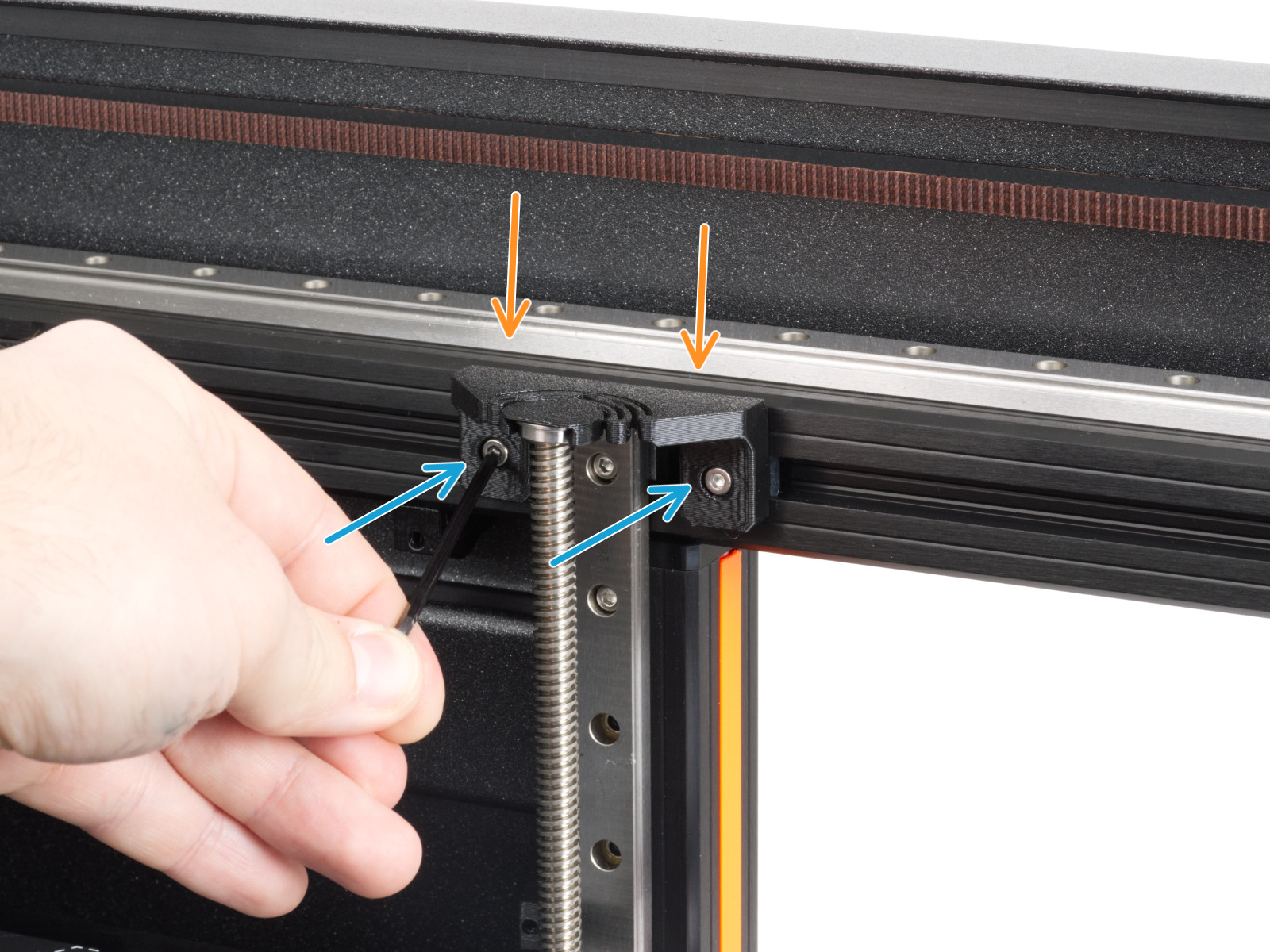

Controlla l'alloggiamento dei cuscinetti dell'asse Z (XL)

Gli alloggiamenti dei cuscinetti dell'asse Z fungono da finecorsa per l'asse Z. È fondamentale mantenere un leggero gioco tra gli alloggiamenti dei cuscinetti dell'asse Z e il telaio del piano riscaldato quando la stampante si trova nella posizione superiore.

In questo modo, durante il livellamento del piano di stampa e le procedure di autohome, si ottiene un contatto minimo ideale tra l'ugello e la superficie di stampa.

Se lo spazio è troppo piccolo, potrebbe apparire il messaggio di avviso “Pulizia ugello non riuscita”. In questo caso, per raggiungere la distanza ideale, allenta lievemente i bulloni che fissano in posizione gli alloggiamenti dei cuscinetti.

Se il messaggio di avviso continua a comparire, allenta ancora un po' i bulloni menzionati, ricordandoti di mantenere gli alloggiamenti dei cuscinetti dell'asse Z adeguatamente serrati e fissati in posizione.

Una volta trovata la giusta tensione per i bulloni che tiene fermi gli alloggiamenti dei cuscinetti dell'asse Z, assicurati che la modifica sia permanente.

Controlla i bulloni che sono collegati alla cella di carico (MK3.9/S, MK4/S, CORE One/+, CORE One L)

Alcune viti del Nextruder, se troppo strette, potrebbero generare delle forze aggiuntive che possono essere percepite dalla cella di carico, alterando le sue letture e quindi causando potenzialmente il problema. Verifica se allentando leggermente i seguenti bulloni, pur mantenendo le parti ben salde e fissate in posizione, il problema può essere risolto.

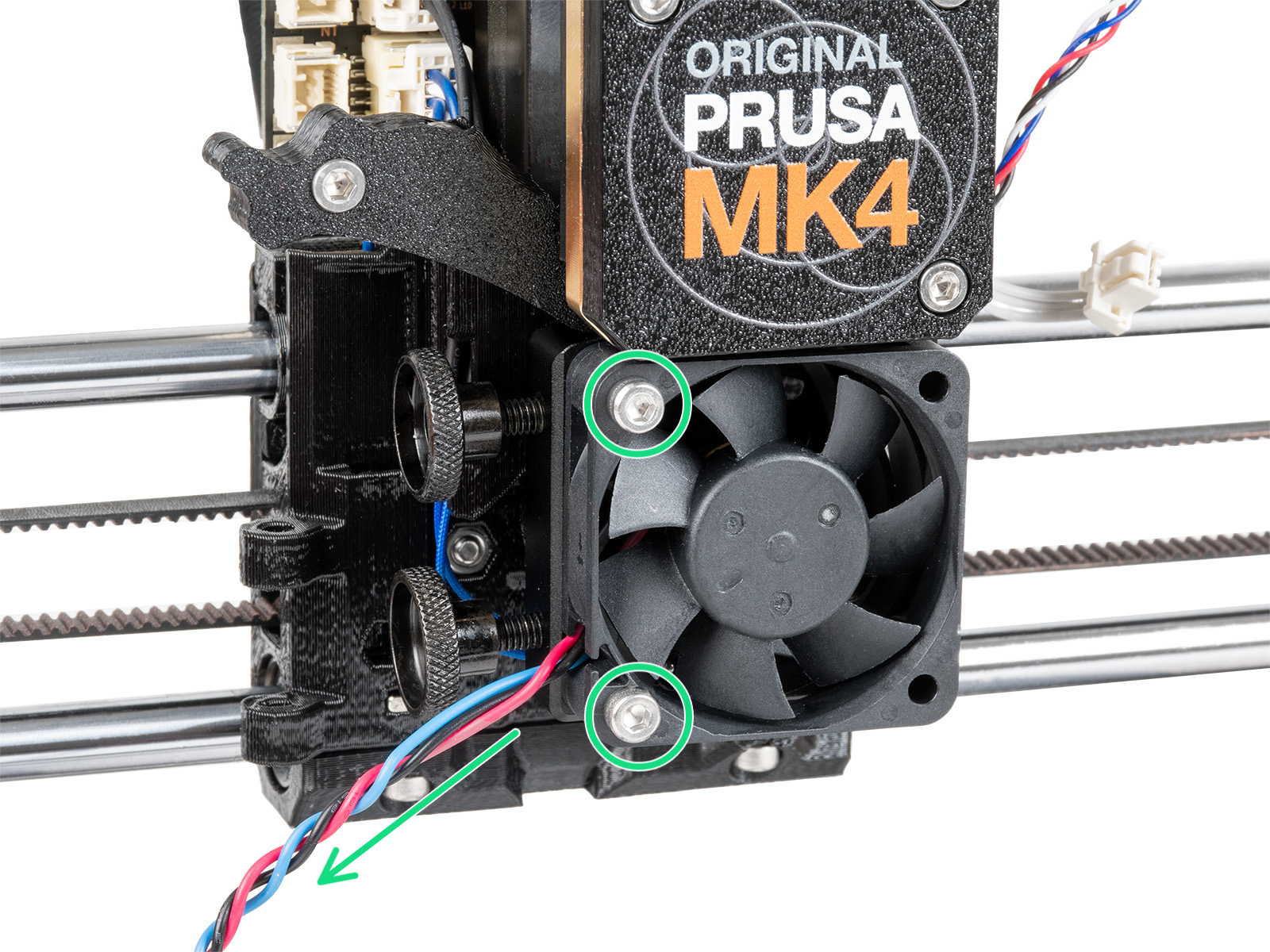

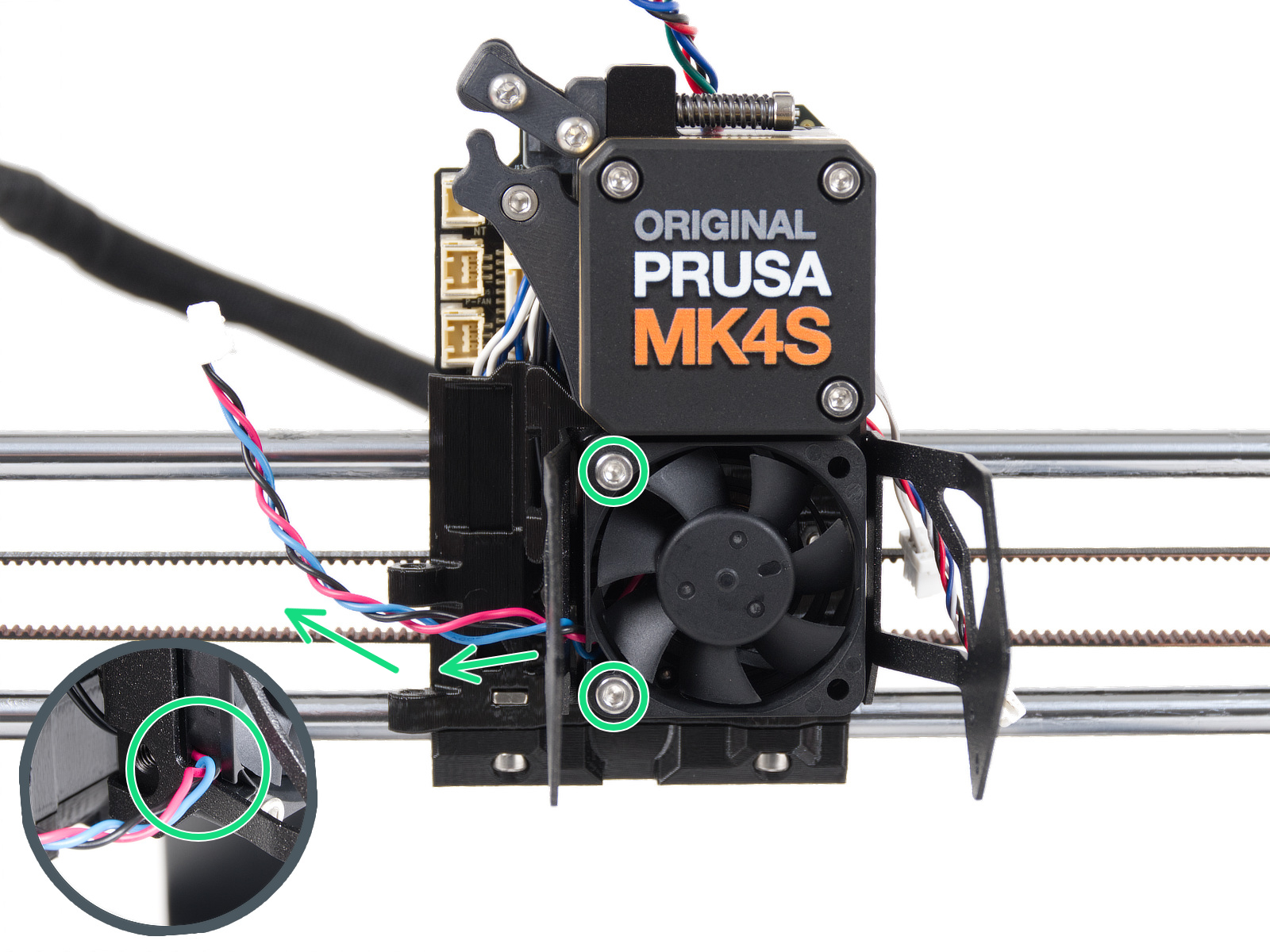

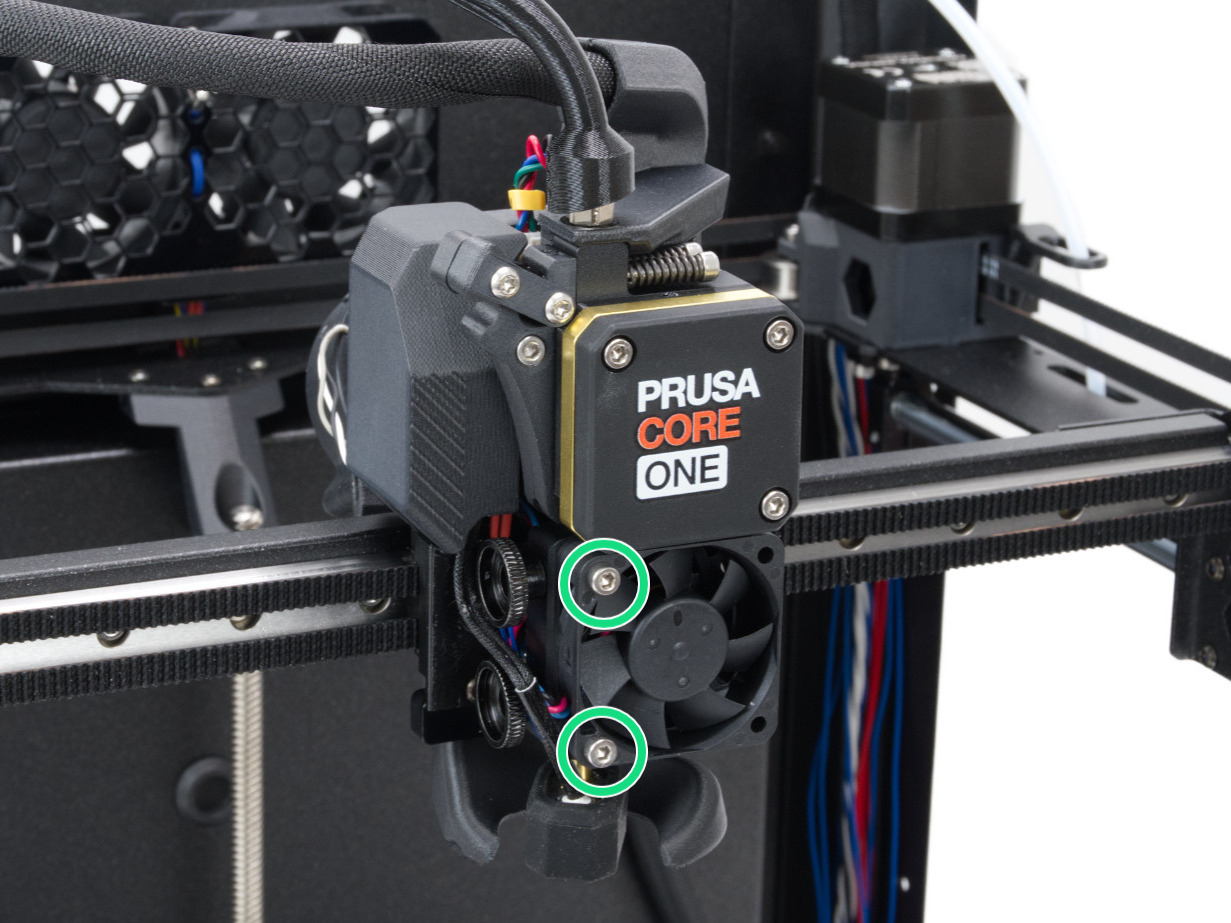

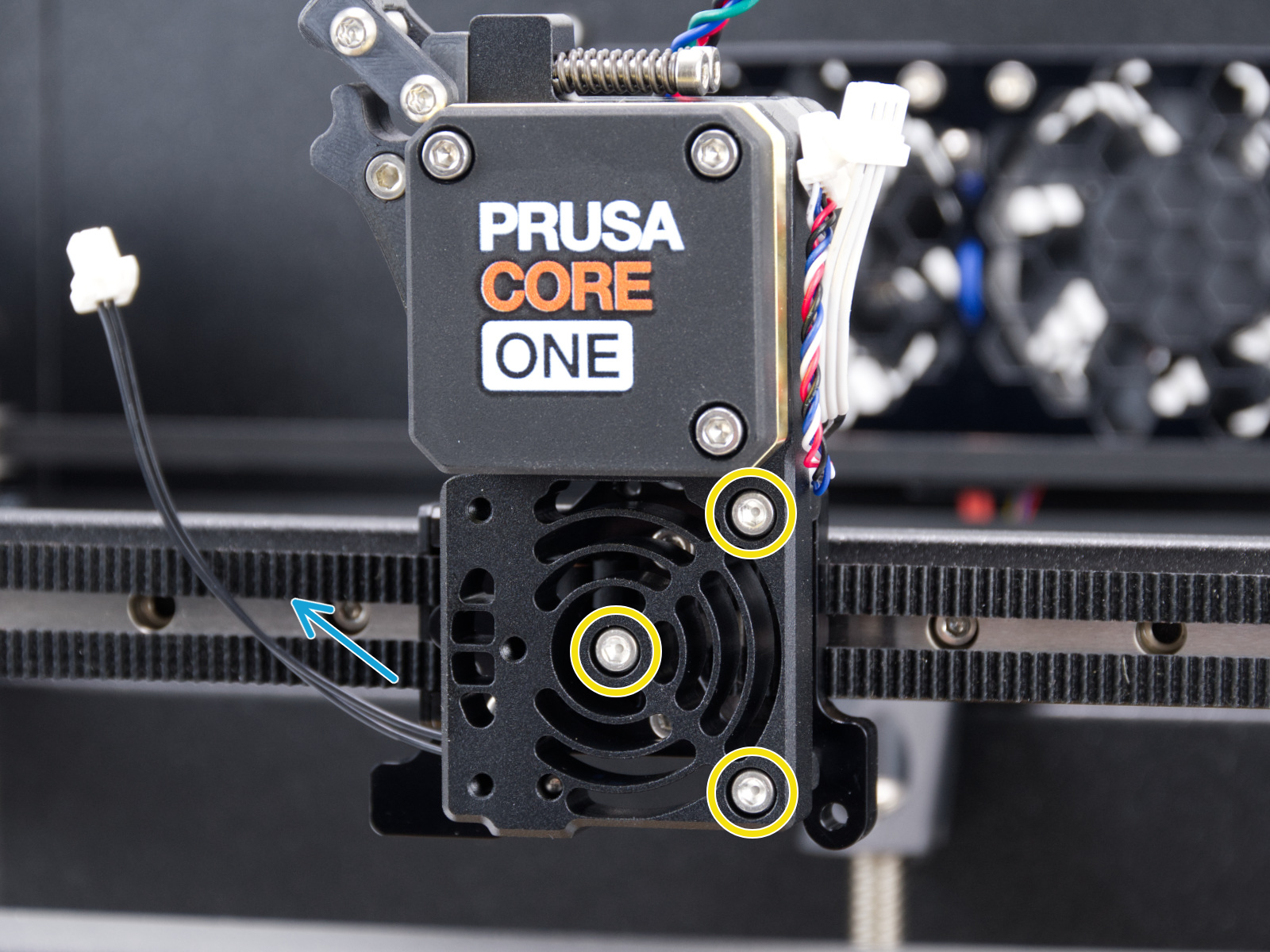

Ventola Hotend

Controlla che la ventola dell'hotend non sia troppo stretta. Puoi allentare le viti di 1/2 giro.

|  |

| MK4, MK3.9 | MK4S, MK3.9S |

| |

| CORE One, CORE One L | |

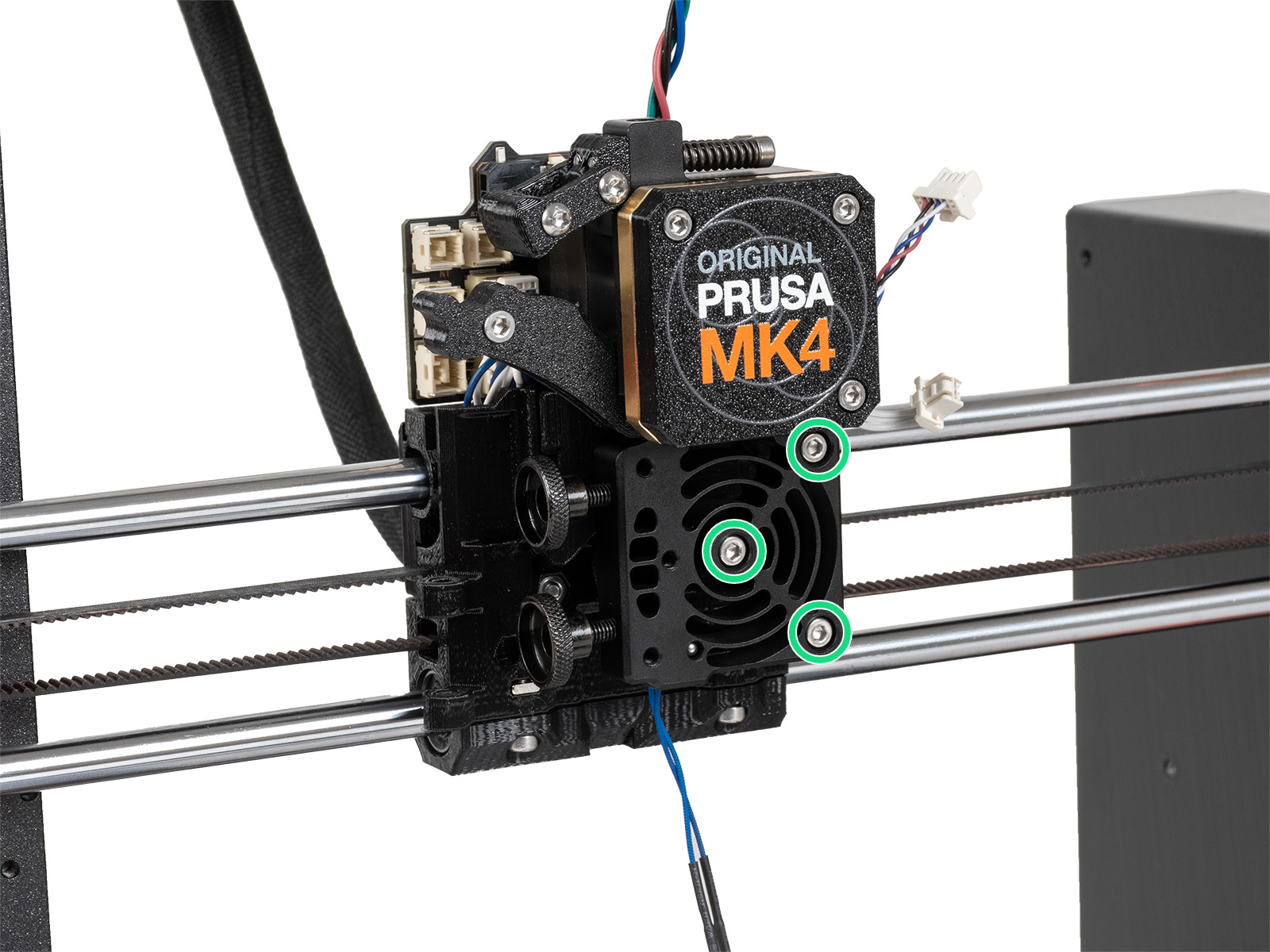

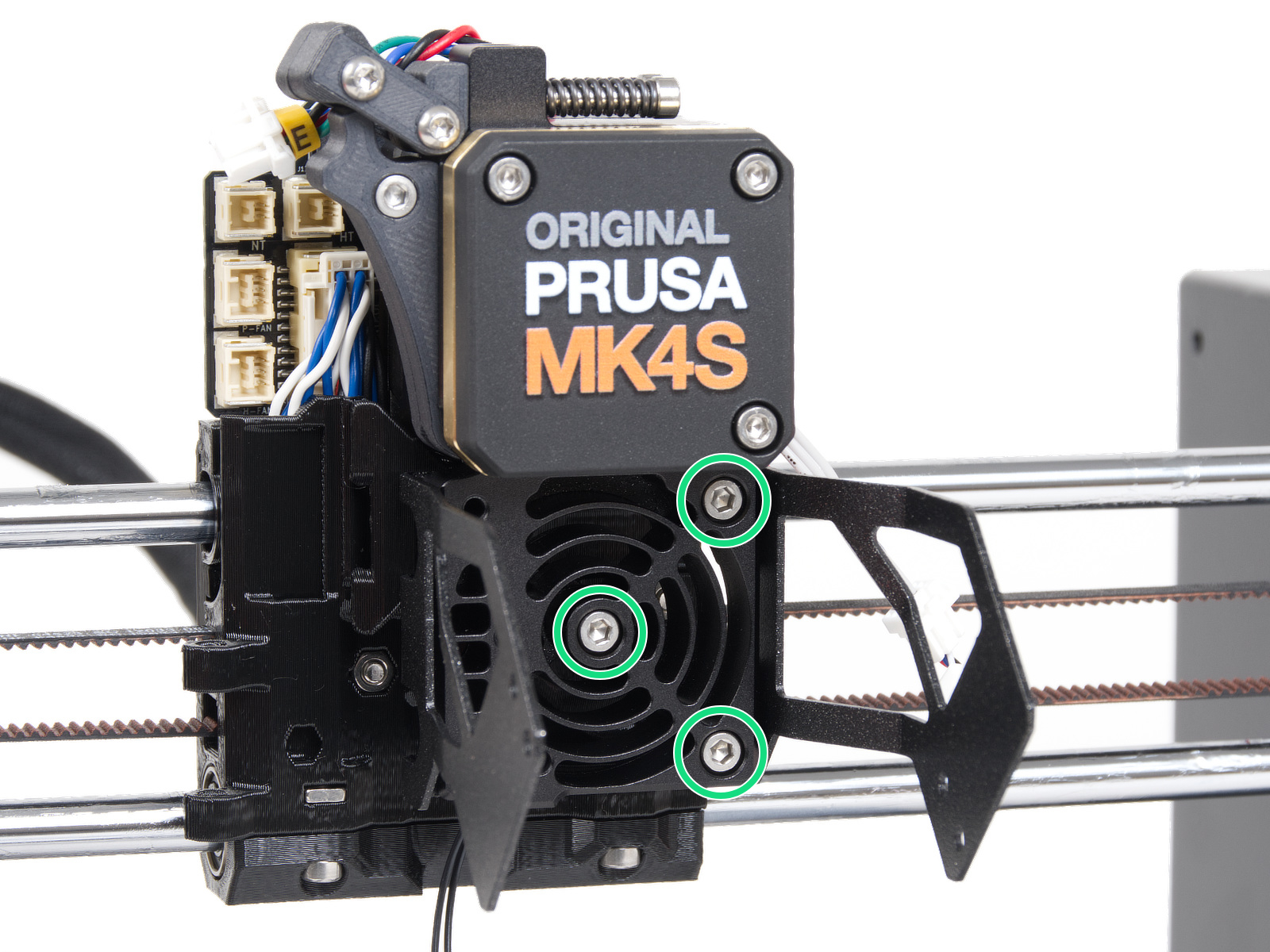

Dissipatore

Rimuovi temporaneamente la ventola dell'hotend rimuovendo le viti precedentemente regolate. In questo modo, verrà esposto il dissipatore/cella di carico. Quindi, allenta leggermente i tre bulloni che tengono in posizione il dissipatore/la cella di carico.

|  |

| MK4, MK3.9 | MK4S, MK3.9S |

| |

| CORE One, CORE One L | |

Sigillo della cella di carico

I fili della cella di carico si trovano nel dissipatore di calore della stampante. I fili e il sigillo che li protegge potrebbero danneggiarsi. Per accedere al sigillo, apri le quattro viti che tengono il telaio anteriore. Quindi rimuovi il telaio anteriore, insieme all'anello PG, al riduttore e alla piastra principale in un unico pezzo. Nota che il sigillo può essere bianco o nero.

|  |

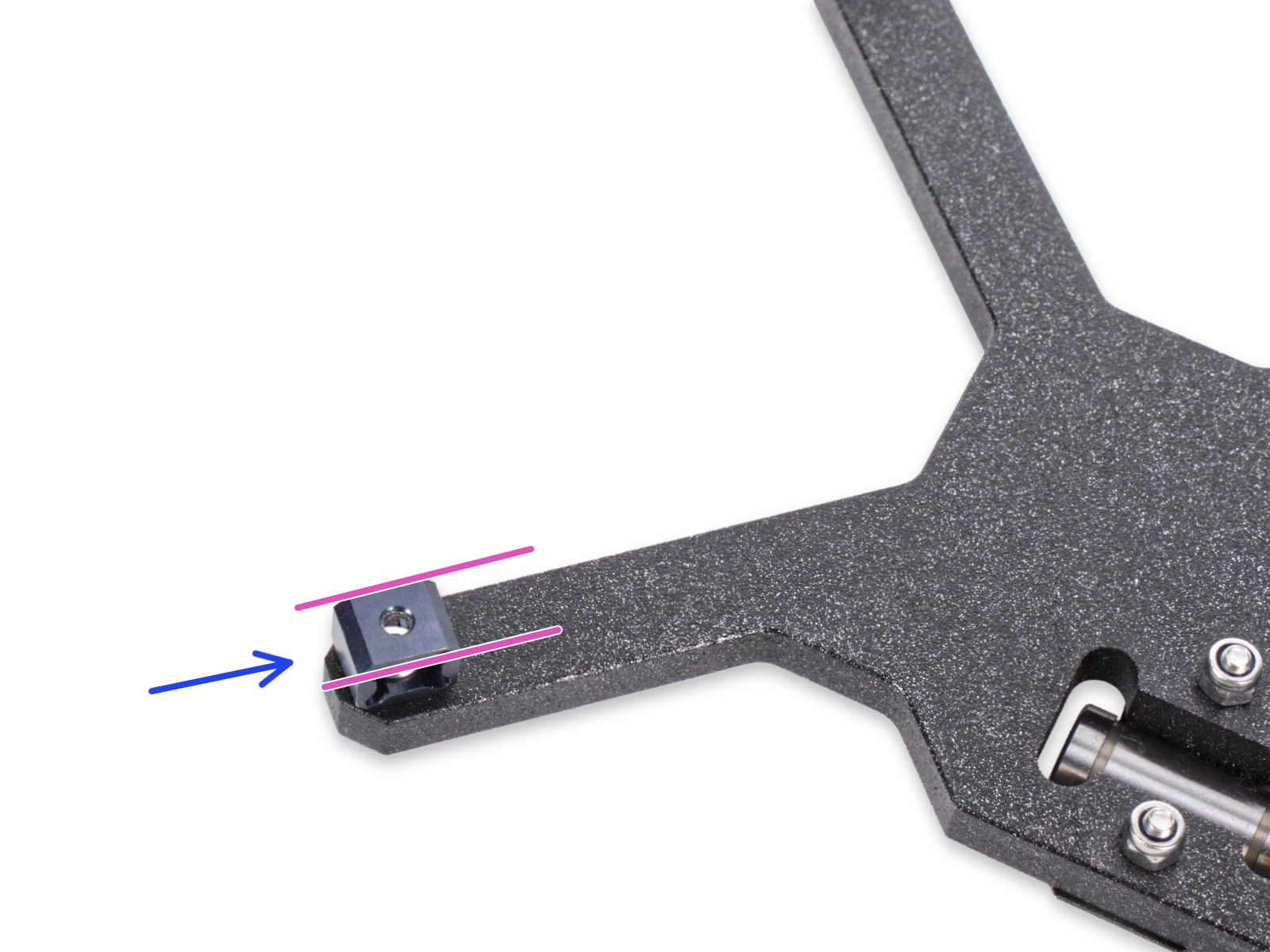

Giunti di espansione (CORE One/+, MK4/S, MK3.9/S)

L'orientamento errato dei giunti di espansione può causare diversi errori, tra cui la mancata pulizia degli ugelli. Assicurati che tutti i giunti abbiano il lato pieno rivolto verso il centro del carrello.