Se hai installato la Original Prusa MMU2S o MMU3 su MK3S/+ o MK3.5, il sensore di filamento IR deve essere calibrato prima del primo utilizzo per funzionare correttamente. La calibrazione del sensore IR si basa sulla posizione del comignolo (supporto del sensore IR) sull'estrusore. Questa calibrazione è puramente meccanica.

Se non si calibra il sensore di filamento IR, è possibile che si verifichino letture errate da parte del sensore.

Ad esempio, se il filamento non è inserito nell'estrusore, è possibile che il sensore creda il contrario. In modo simile, anche durante una stampa quando il filamento è nell'estrusore, è possibile che il sensore smetta improvvisamente di rilevarlo. Potrebbe quindi attivarsi il cambio di filamento o la funzione "Spool join", se attivata.

Procedura di calibrazione MMU3

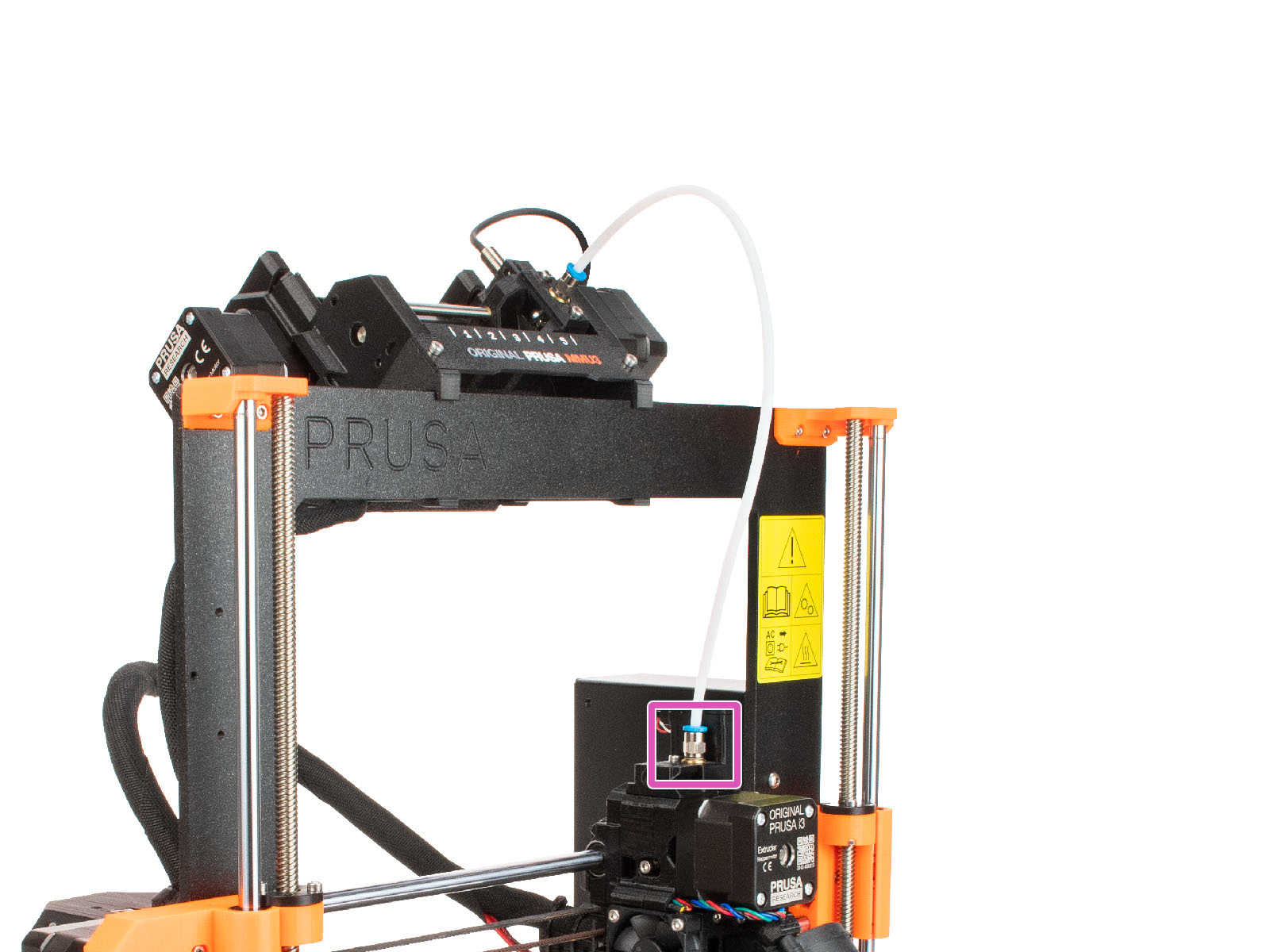

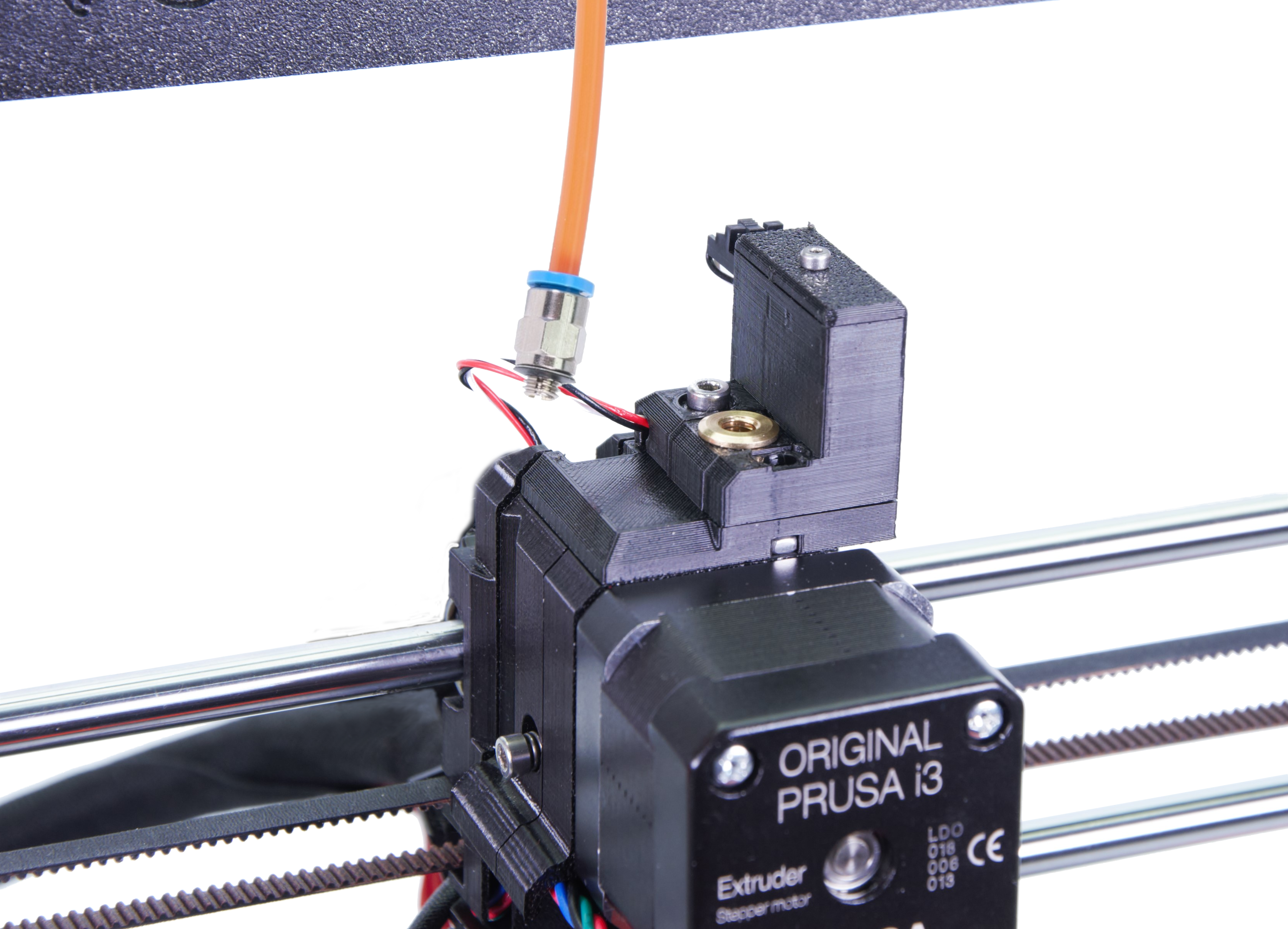

- Scita il raccordo Festo del tubo PTFE che va dalla MMU all'estrusore.

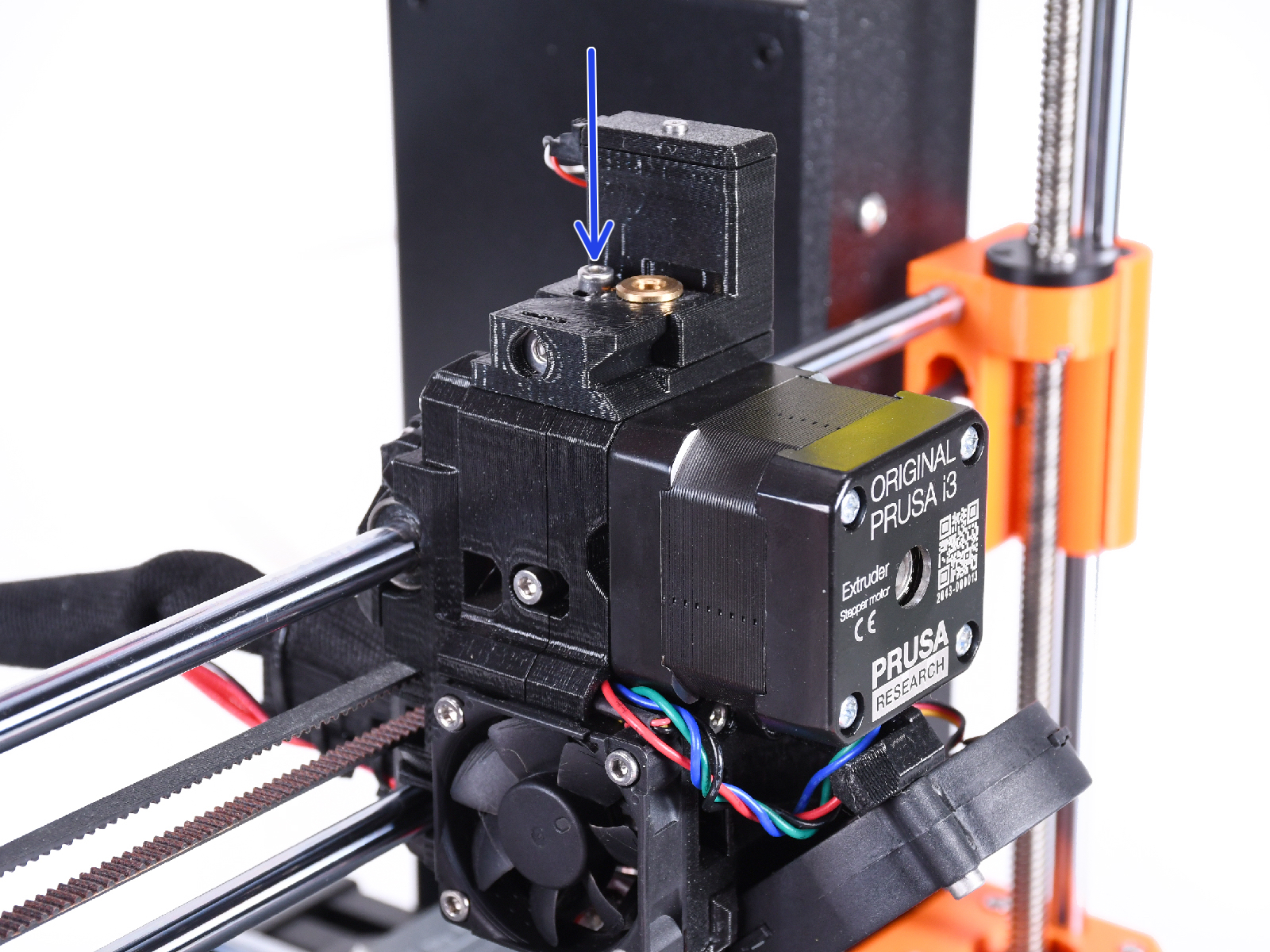

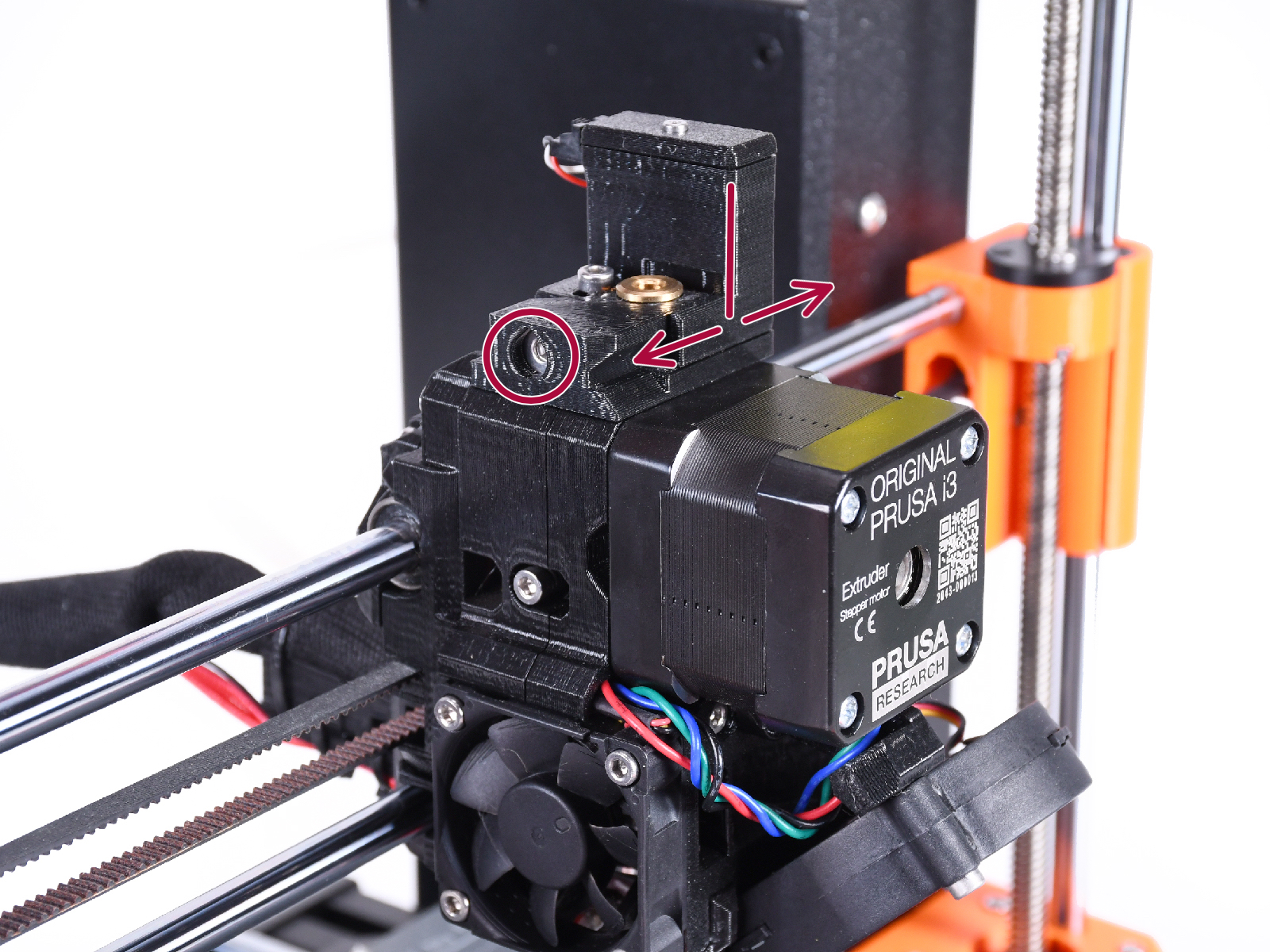

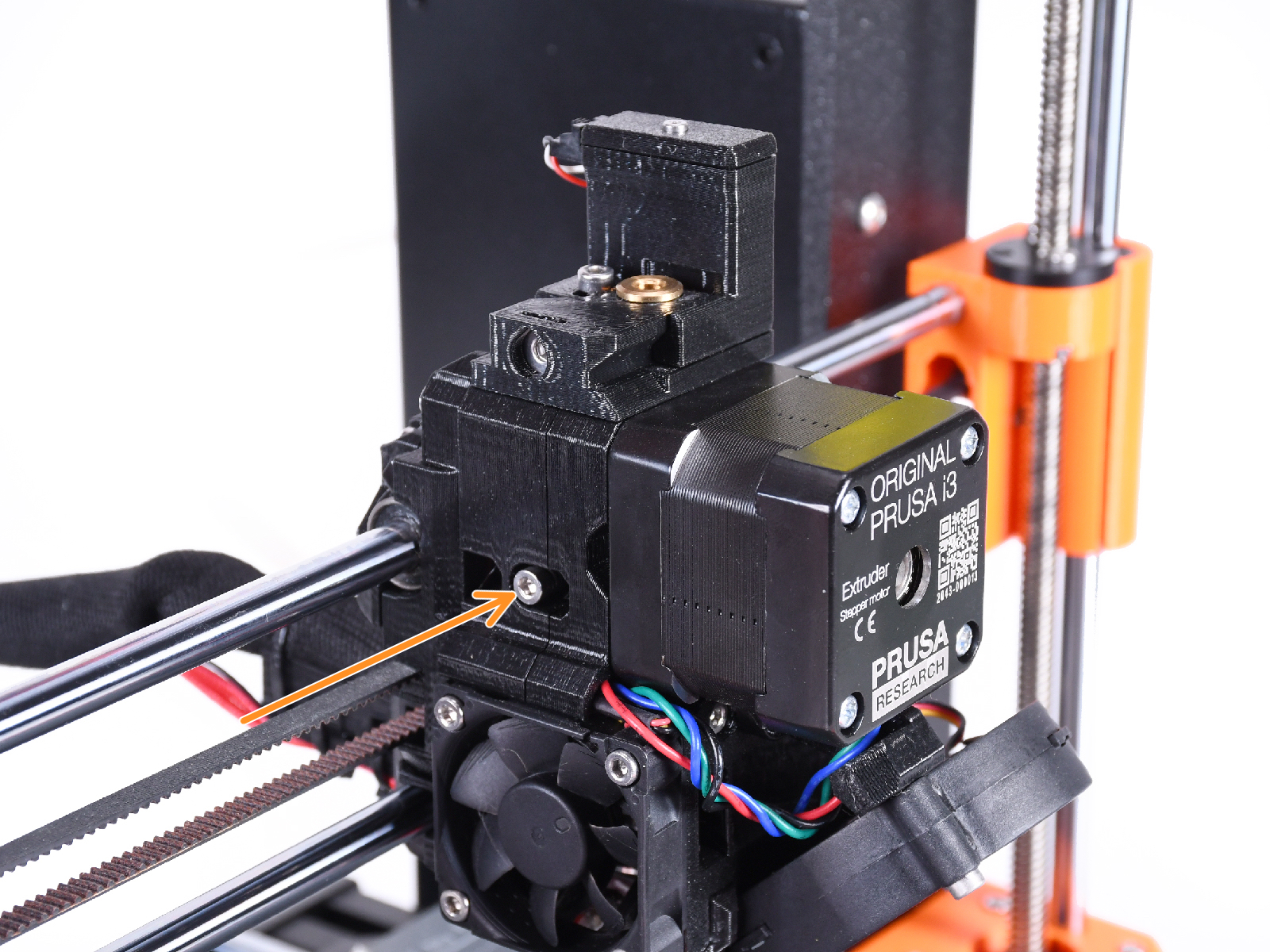

- Identifica la vite di arresto sul comignolo. Utilizzando una chiave a brugola da 2,5 mm, allenta la vite di blocco, senza rimuoverla.

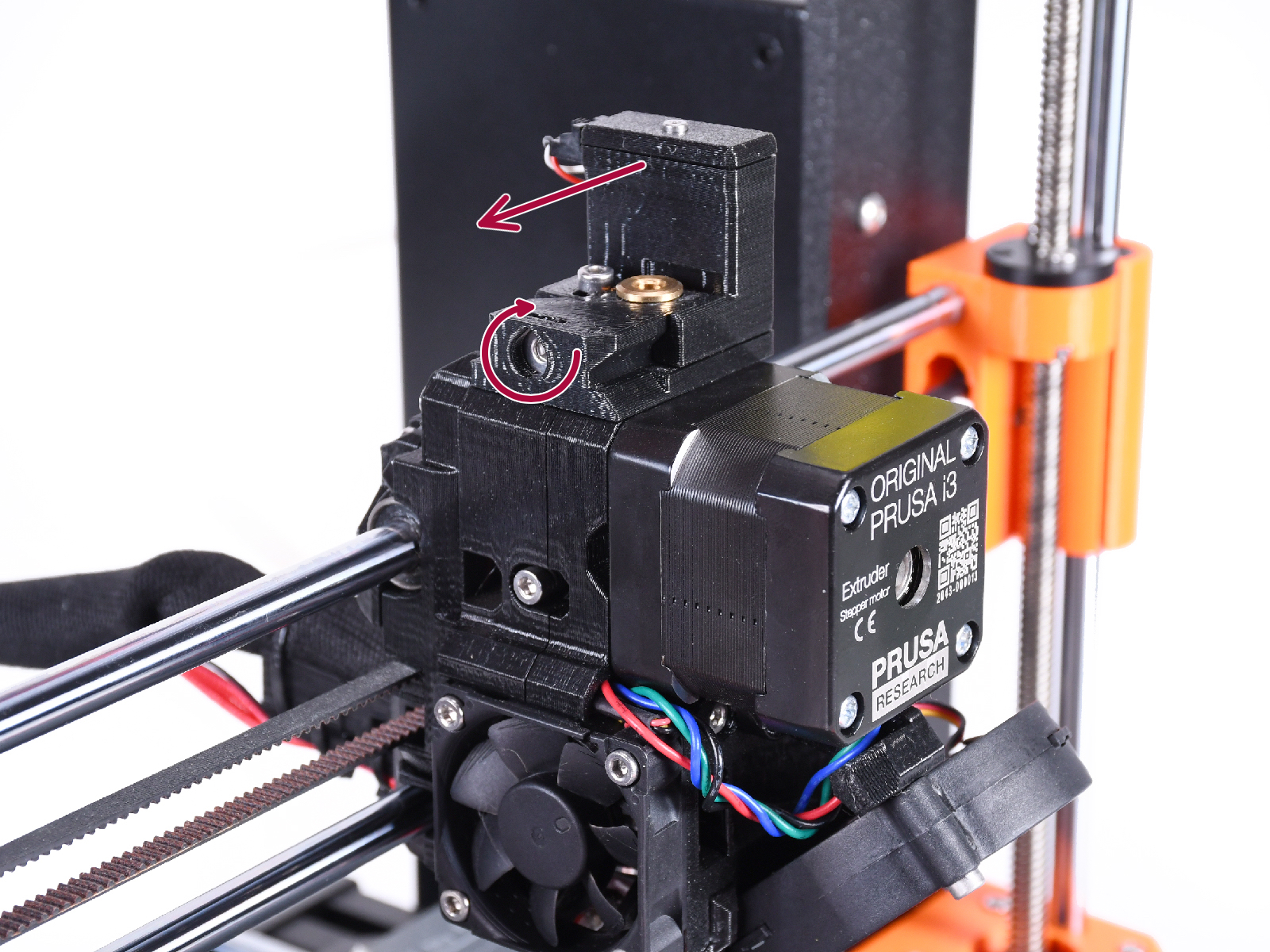

- Con cautela stringi la vite di calibrazione presente sul lato, in modo che il comignolo di sposti completamente a sinistra.

- Avvitare la vite di calibrazione sposta il comignolo a sinistra.

- Allentare la vite di calibrazione sposta il comignolo a destra.

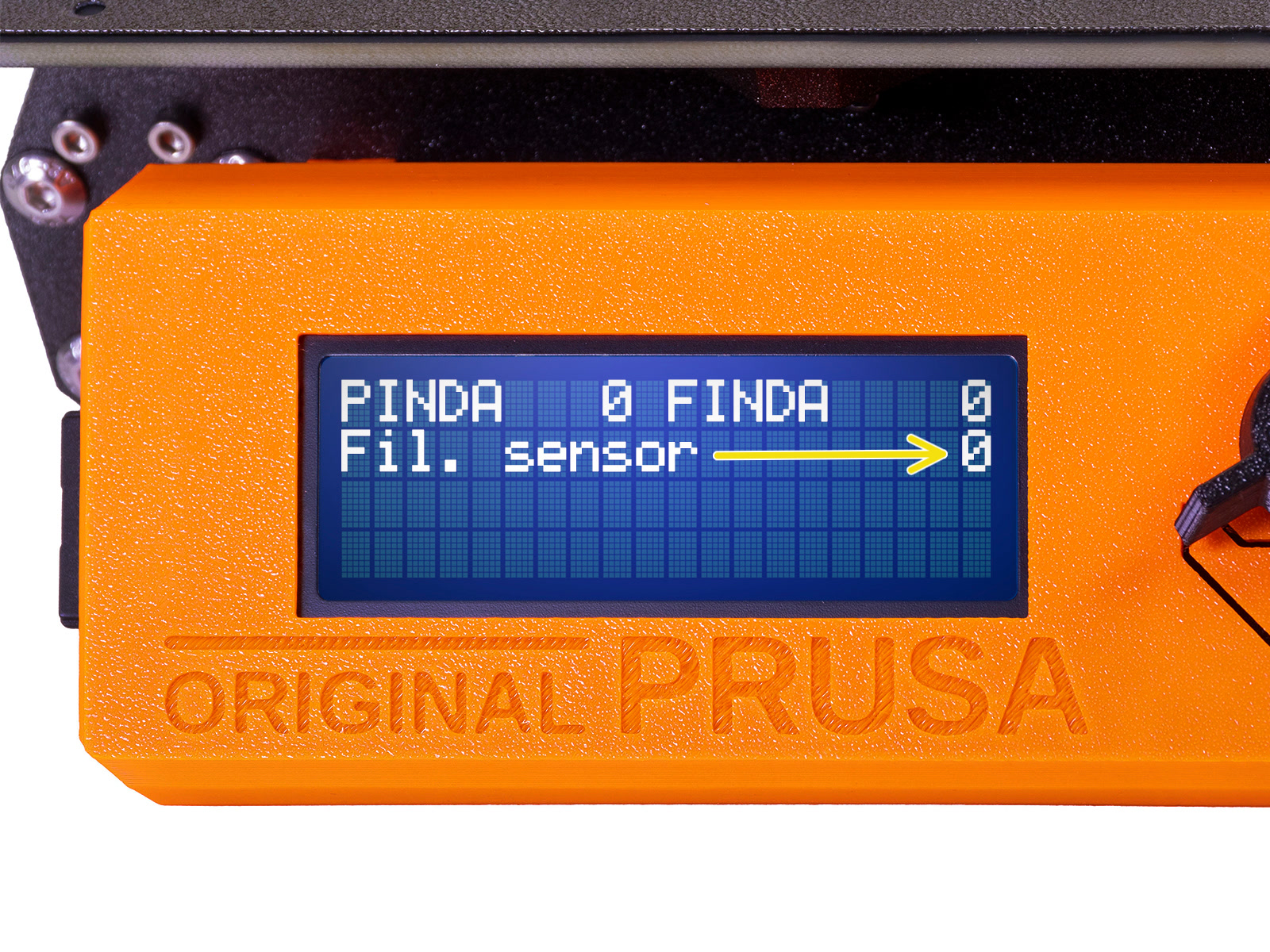

- Vai su menu LCD -> Supporto -> Info sensore (MK3S+) o su menu LCD -> Info -> Info sensore (MK3.5) e controlla il valore del sensore del filamento. Il valore dovrebbe essere NINS se il filamento non è inserito e dovrebbe cambiare in INS quando il filamento viene inserito nella testina di stampa.

- Inserisci la chiave a brugola più piccola da 1,5 mm (idealmente quella lunga inclusa nel kit MMU) al posto del filamento nell'estrusore (senza preriscaldarlo), spingila tra gli ingranaggi Bondtech per spostare la leva (non aver paura di applicare una discreta forza verso il basso per far entrare la chiave tra gli ingranaggi). Il valore del sensore del filamento dovrebbe cambiare a 1/INS.

- Ruotando la vite di calibrazione, dobbiamo mettere a punto la posizione del comignolo in modo che il numero sul display LCD cambi in modo affidabile quando si inserisce e si rimuove la chiave a brugola o il filamento dagli ingranaggi Bontech.

- Verifica che le letture sul display LCD siano ancora corrette quando inserisci e rimuovi la chiave a brugola.

Procedura di calibrazione MMU2S

Prima di tutto, assicuratevi che la vostra stampante utilizzi il firmware versione 3.6.0 o superiore. Si dovrebbe sempre utilizzare l'ultima versione del firmware per il proprio modello di stampante.

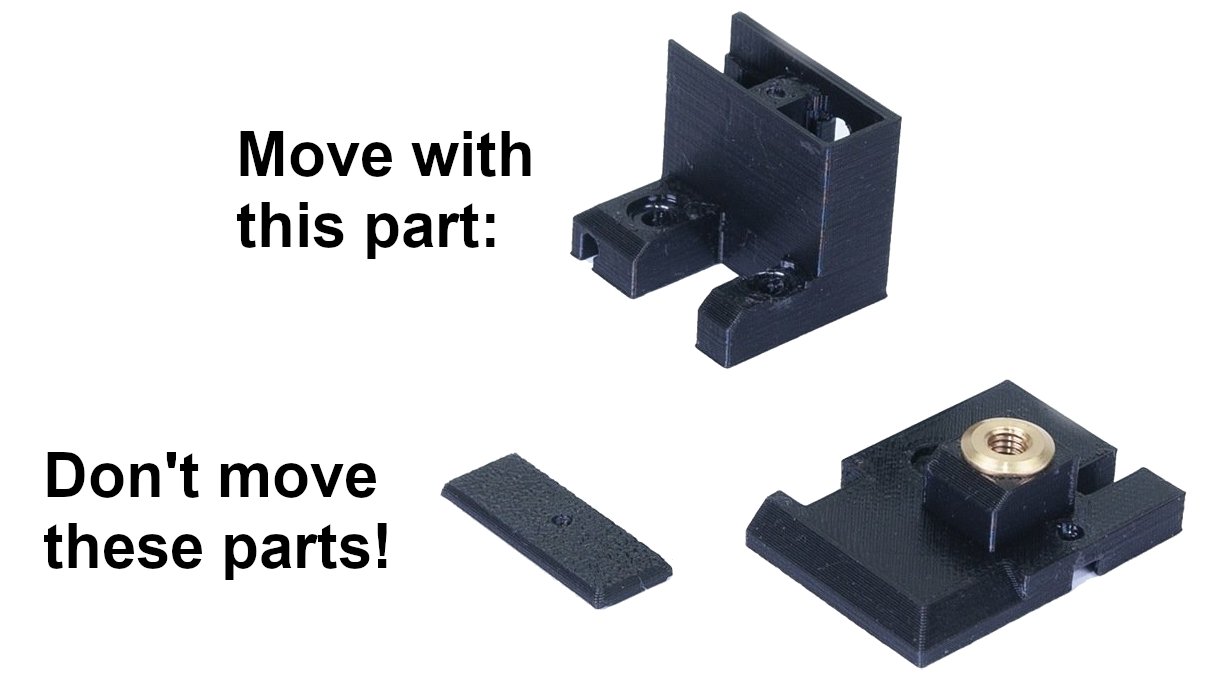

Dobbiamo calibrare la posizione del comignolo che ospita il sensore a filamento. La modifica dell'estrusore MK3S con MMU2S è composta da 3 parti in plastica: la FS-cover-mmu2s, la parte IR-sensor-holder-mmu2s, e la copertura IR-sensor-cover-mmu2s. Durante la seguente procedura, spostiamo solo la parte IR-sensor-holder-mmu2s, che per semplicità continueremo a chiamare "comignolo".

- Svitare il raccordo Festo del tubo in PTFE che porta dalla MMU all'estrusore.

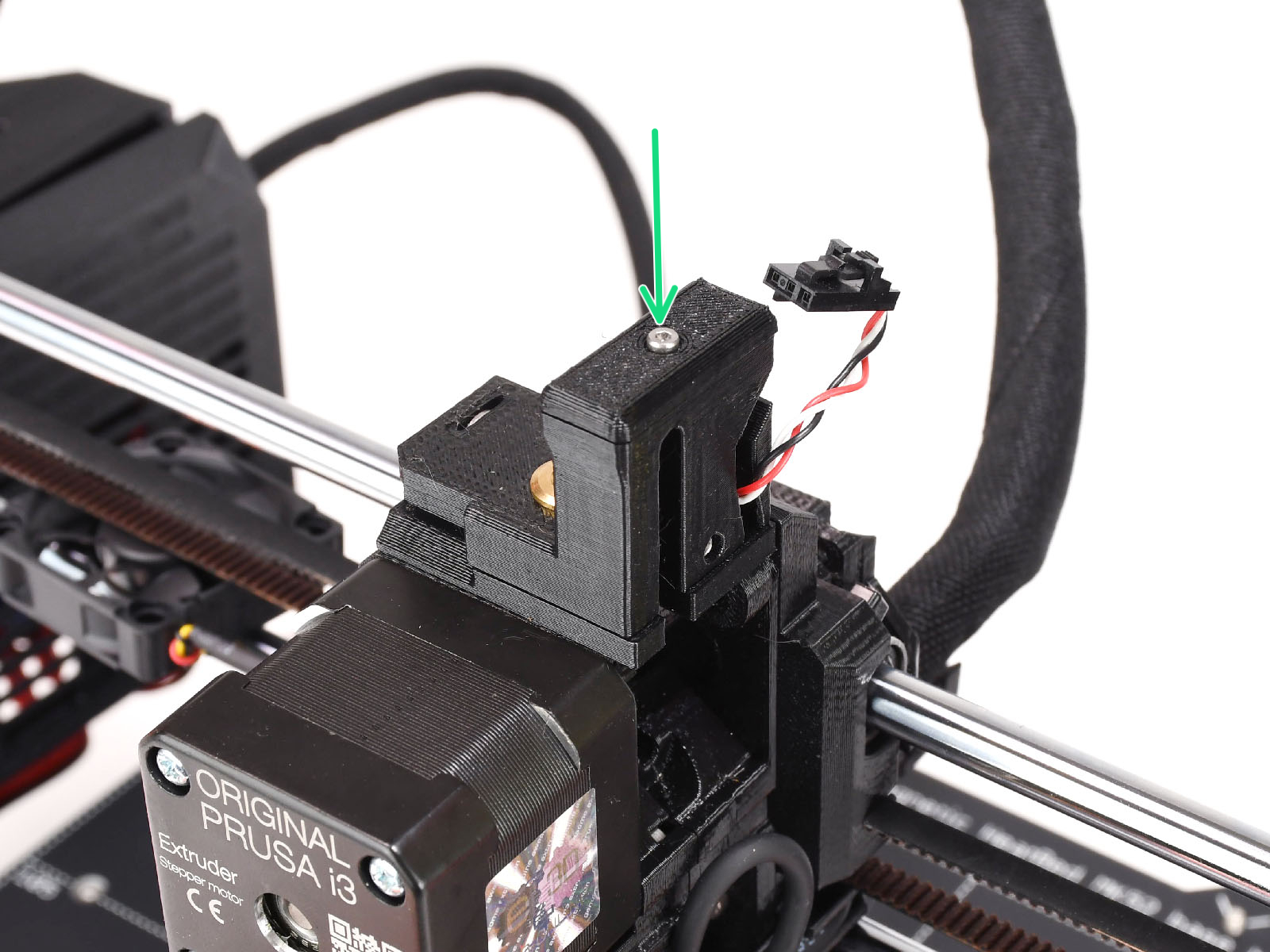

- Andare su Menù LCD -> Supporto -> Info Sensore e concentrarsi sul Sensore Fil.

- Allentare entrambe le viti M3 sul comignolo. Spostare il comignolo il più a sinistra possibile fino a quando il valore IR (Sensore Fil. ) è 0.

- Serrare le viti M3 sul comignolo.

- Inserire nell'estrusore la più piccola chiave a brugola da 1,5 mm (idealmente quella lunga inclusa nel kit MMU) al posto di un filamento (senza preriscaldamento), spingerla tra gli ingranaggi Bondtech per muovere la leva (non abbiate paura di applicare una discreta forza verso il basso per far entrare la chiave tra gli ingranaggi). Se il valore del sensore IR (Sensore Fil. ) diventa 1, la calibrazione è stata eseguita correttamente.

- Se il valore del sensore IR (Sensore Fil. ) rimane a 0, estrarre la chiave a brugola dall'estrusore. Allentare le viti M3 sul comignolo e spostare il comignolo un pochino a destra. Ritornare al punto 4.

Cosa fare se non funziona

I seguenti controlli sono validi sia per la MMU2S che per la MMU3, a meno che non sia specificato diversamente.

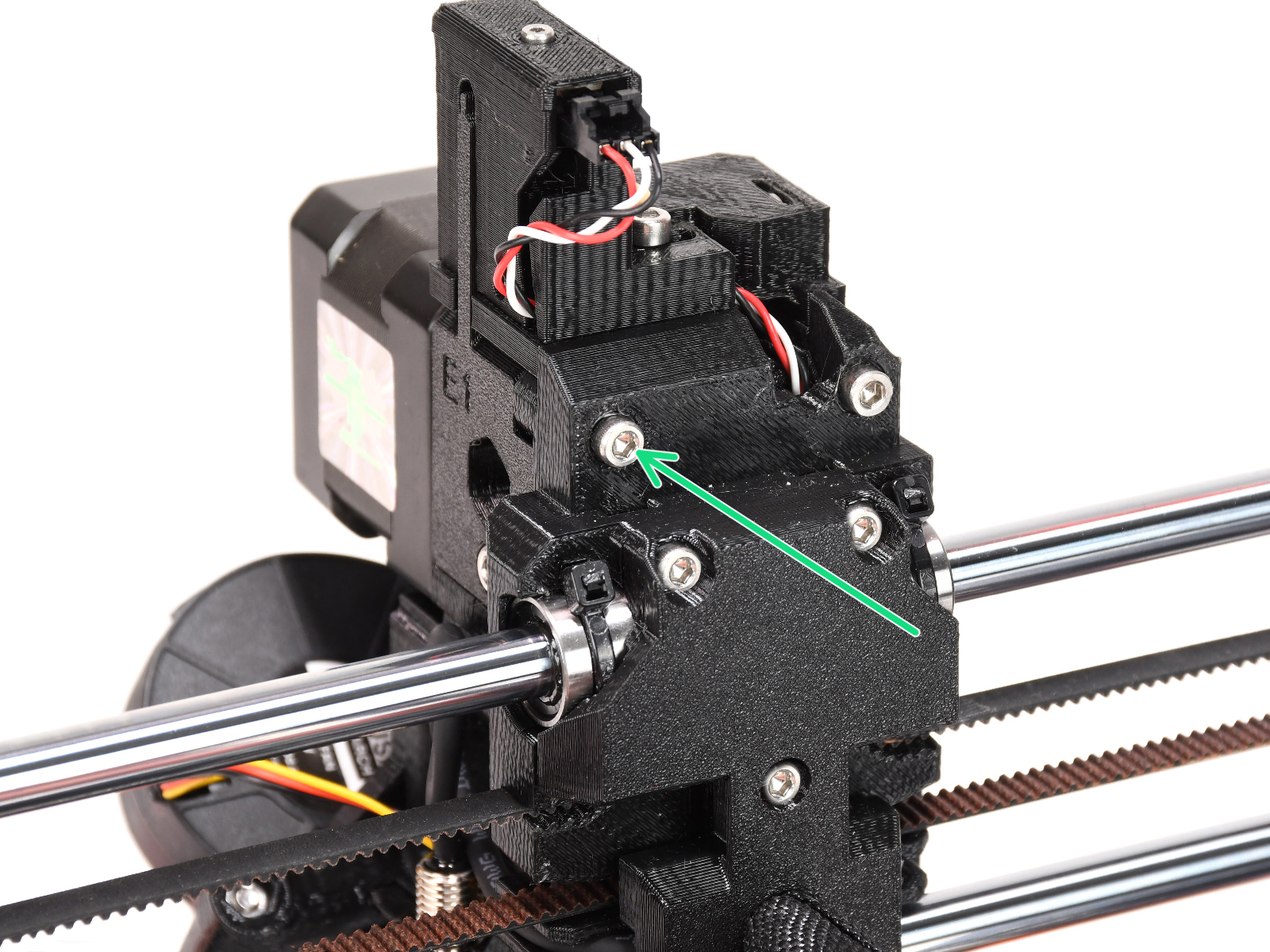

- Se il valore è bloccato su 0 o su 1 e non cambia, potresti aver stretto troppo la vite M3x40 che funge da asse dello sportello tenditore. Prova ad allentarla un po' e riprova.

- Controlla la vite di tensionamento idler dell'estrusore. Tieni fermo l'idler con una mano mentre avviti la vite di tensionamento dall'altro lato. La testa della vite dovrebbe essere allineata o leggermente sotto la superficie. In questo modo, il tenditore viene tirato con la giusta forza.

- Un'altra vite da non avvitare troppo è la M2x8 che attraversa il sensore IR. Prova ad allentarla un po' se è avvitata troppo stretta o, in alternativa, a stringerla se la scheda del sensore è allentata.

- Inoltre, controlla che la scheda del sensore IR non sia allentata. Se lo è, può ruotare leggermente intorno alla vite e ciò può influenzare le letture. La scheda del sensore IR deve essere perpendicolare alla leva.

- Nel caso in cui il sensore continui a mostrare 1 anche se il comignolo è spinto completamente a sinistra, devi innanzitutto assicurarti che il filamento sia stato scaricato e cambiato correttamente. Assicurati che l'ingranaggio Bondtech sia allineato.

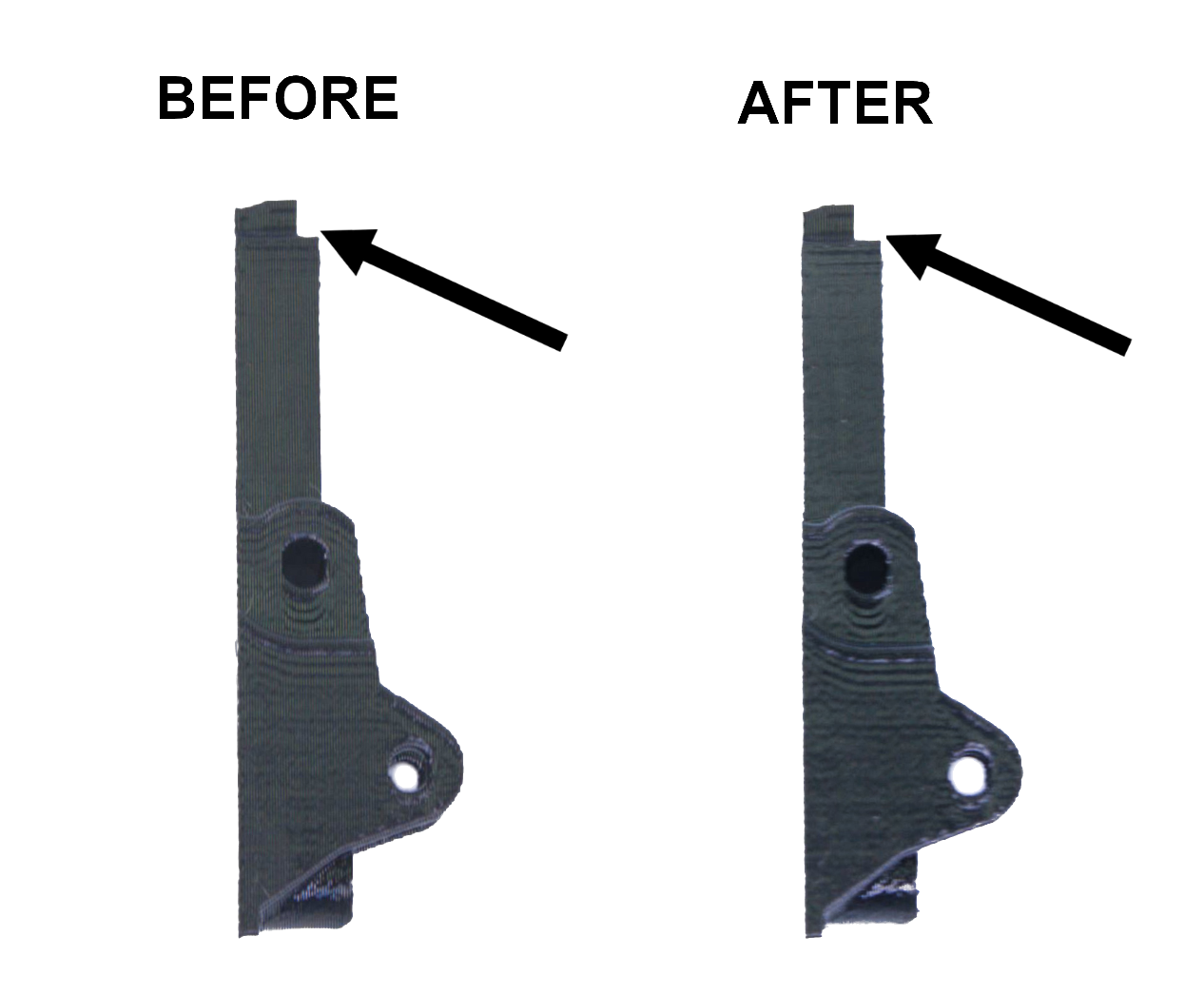

- Su MMU2S, potrebbe essere necessario tagliare una piccola ammaccatura (circa 0,5 mm) nella parte superiore della leva con un coltello Exacto. Non rimuovere più di 2 o 3 strati dalla stampa! È molto facile che la pulizia sia eccessiva e che il sensore non funzioni, nel qual caso dovrai stampare un nuovo tenditore. Prima di farlo, ti consigliamo di averne uno di riserva, altrimenti dovrai scollegare sia il cavo di alimentazione che quello di segnale della MMU2S per utilizzare la stampante in modalità a filamento singolo.

1 commento

Also when the mmu2s fails, we don't have the control of the printer

I would gladly pay for a secondary screen, or an upgrade of the present one