Po pomyślnym zakończeniu montażu dodatku Original Prusa MMU2S i przejściu kontroli przed uruchomieniem w instrukcji montażu, wszystko powinno być gotowe do pracy. Jeśli jednak napotykasz na powtarzające się problemy, poniżej znajdziesz listę kontrolną rzeczy, które należy sprawdzić.

Niezbędne kalibracje

Z setkami zmian filamentu, które mogą zostać wykonane w ciągu jednego wydruku MMU, system musi wiedzieć, gdzie każdy filament jest w danej chwili. Dlatego istnieją dwa czujniki, które muszą być prawidłowo wyregulowane. Możesz sprawdzić, czy są one wyzwalane prawidłowo w menu LCD, sekcja Wsparcie -> Info o sensorach. Każdy z nich powinien wskazywać "1", gdy filament jest obecny i "0", gdy go nie ma.

Kalibracja czujnika IR

Jest to jeden z dwóch czujników MMU2S, umieszczony na ekstruderze drukarki. Przed rozpoczęciem drukowania upewnij się, że mechanizm czujnika filamentu IR jest prawidłowo skalibrowany.

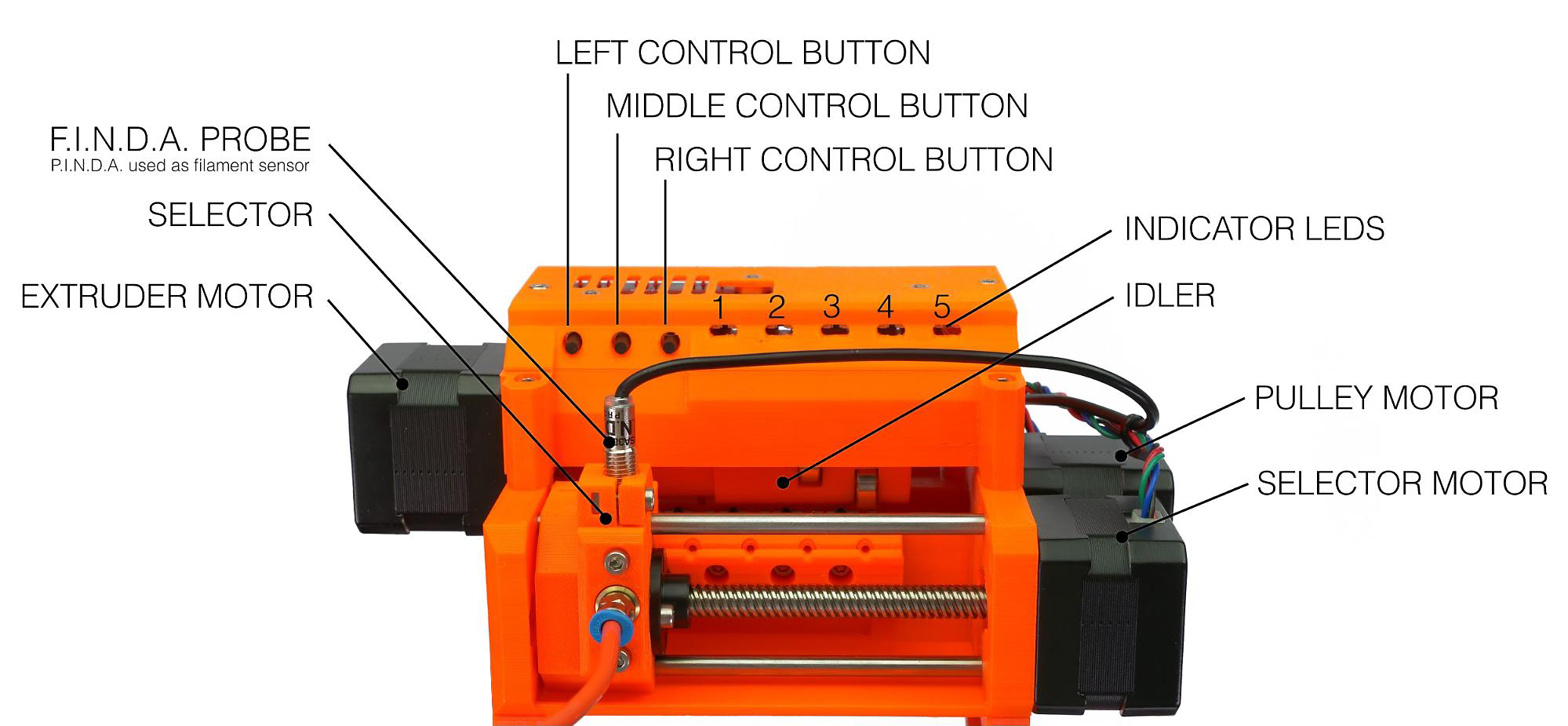

Kalibracja czujnika SuperFINDA

SuperFINDA jest drugim czujnikiem w MMU2S. Jego położenie jest kluczowe dla zapewnienia płynnej pracy. W jego okolicy mogą również zbierać się zanieczyszczenia lub nitki z wymiany filamentu. Aby go ustawić i skontrolować, zobacz FINDA - ustawienie i rozwiązywanie problemów.

Konfiguracja sprzętowa

Naprężenie docisku

Podobnie jak śruba docisku ekstrudera, tak i jej odpowiedniki na MMU2S muszą być dokręcone z odpowiednią siłą. Jeśli sprężyny docisku są zbyt mocno naprężone, może to spowodować gubienie kroków silnika koła zębatego. Zbyt mocne dokręcenie może również spowodować, że koła radełkowane będą "zatykane" przez filament.

Aby znaleźć idealne naprężenie, dokręć śrubę do około 0,5 mm poniżej krawędzi otworu, po obu stronach korpusu kół radełkowanych, a następnie wykonaj następujące czynności:

- Wszystkie 5 filamentów musi być załadowanych do kół radełkowanych modułu.

- Przesuń wybierak w skrajnie prawe położenie (5. pozycja filamentu) i z powrotem, naciskając długo prawy i lewy przycisk.

- Jeśli słyszysz klikanie, poluzuj nieco śruby i spróbuj ponownie przesunąć wybierak.

- Powtarzaj, aż klikanie ustąpi.

Rozmieszczenie szpul oraz bufora

Uchwyty na szpule nie powinny stać zbyt blisko siebie. Idalne jest rozmieszczenie pokazane na ilustracji i opisane w podręczniku (ilustracja poniżej).

Kontrola montażu

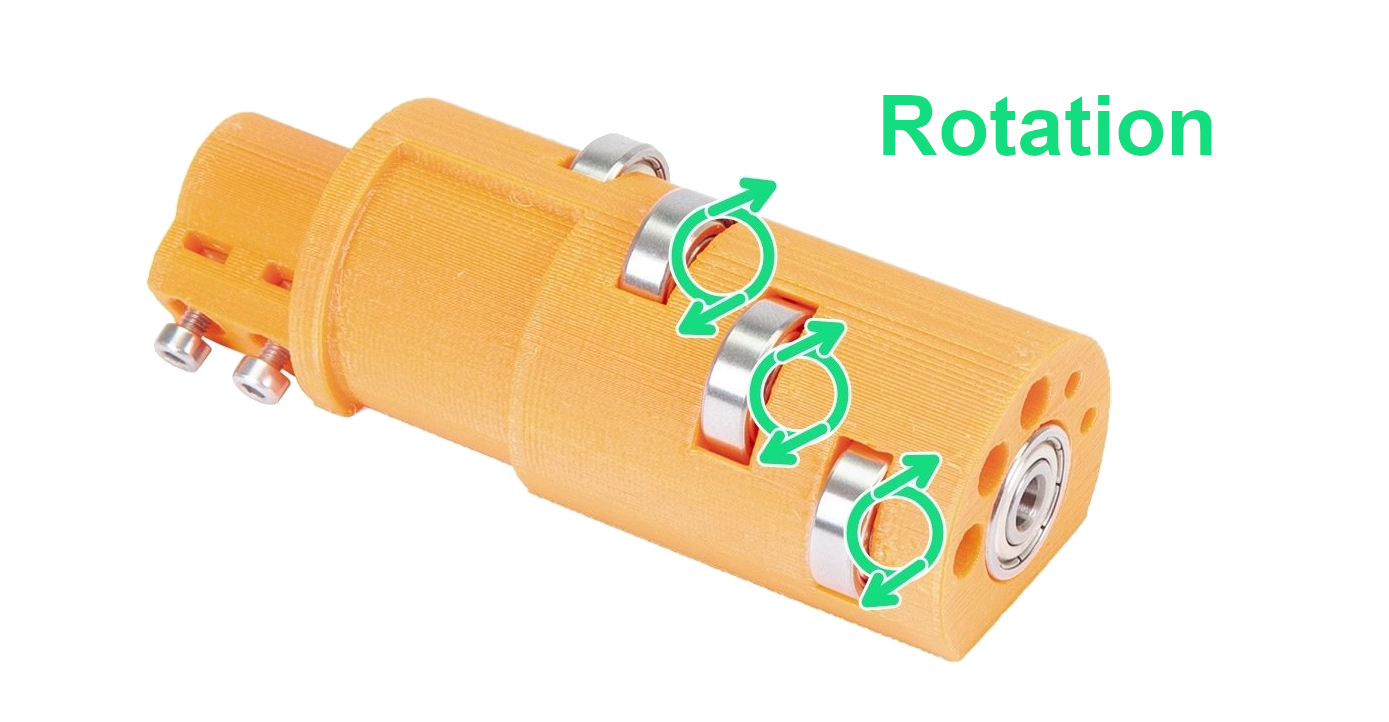

Łożyska dociskowe

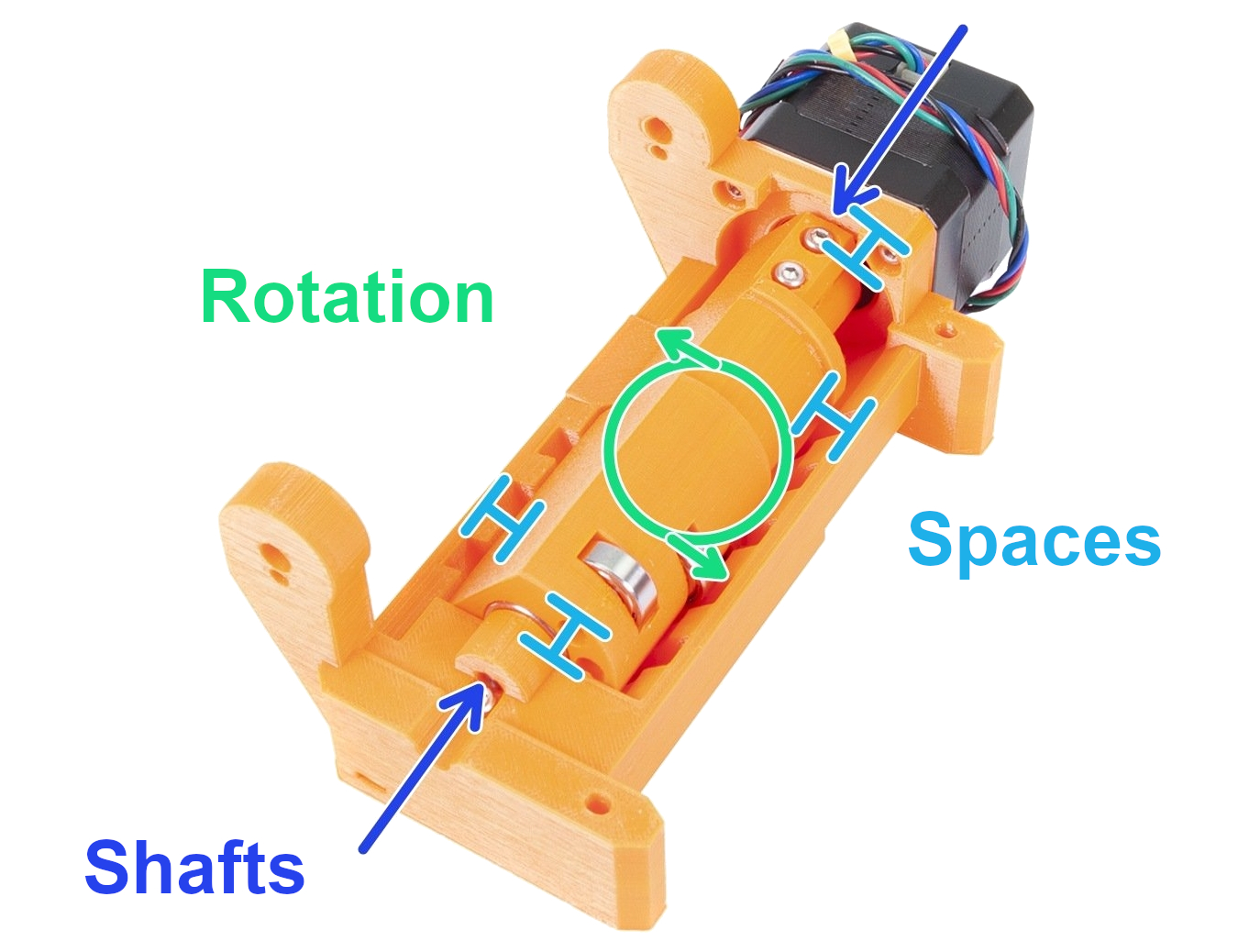

Pięć łożysk wystających z bębna docisku musi swobodnie obracać się na swoich wałkach. Jeśli tak nie jest, możesz wyjąć i sprawdzić łożysko, wypychając wałek z przeciwnej strony do tej, z której są włożone. Użyj pręta lub klucza imbusowego o długości co najmniej 100 mm.

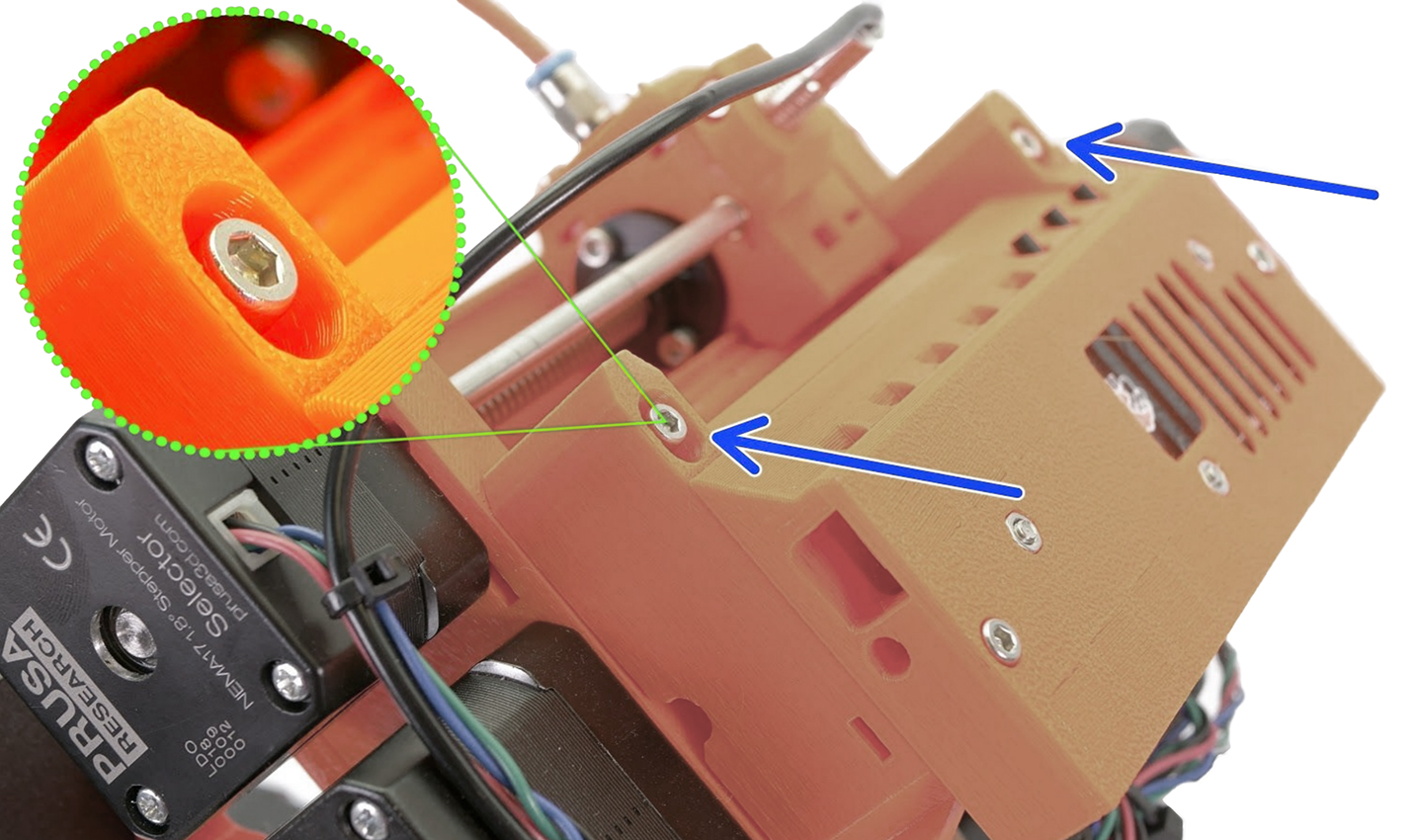

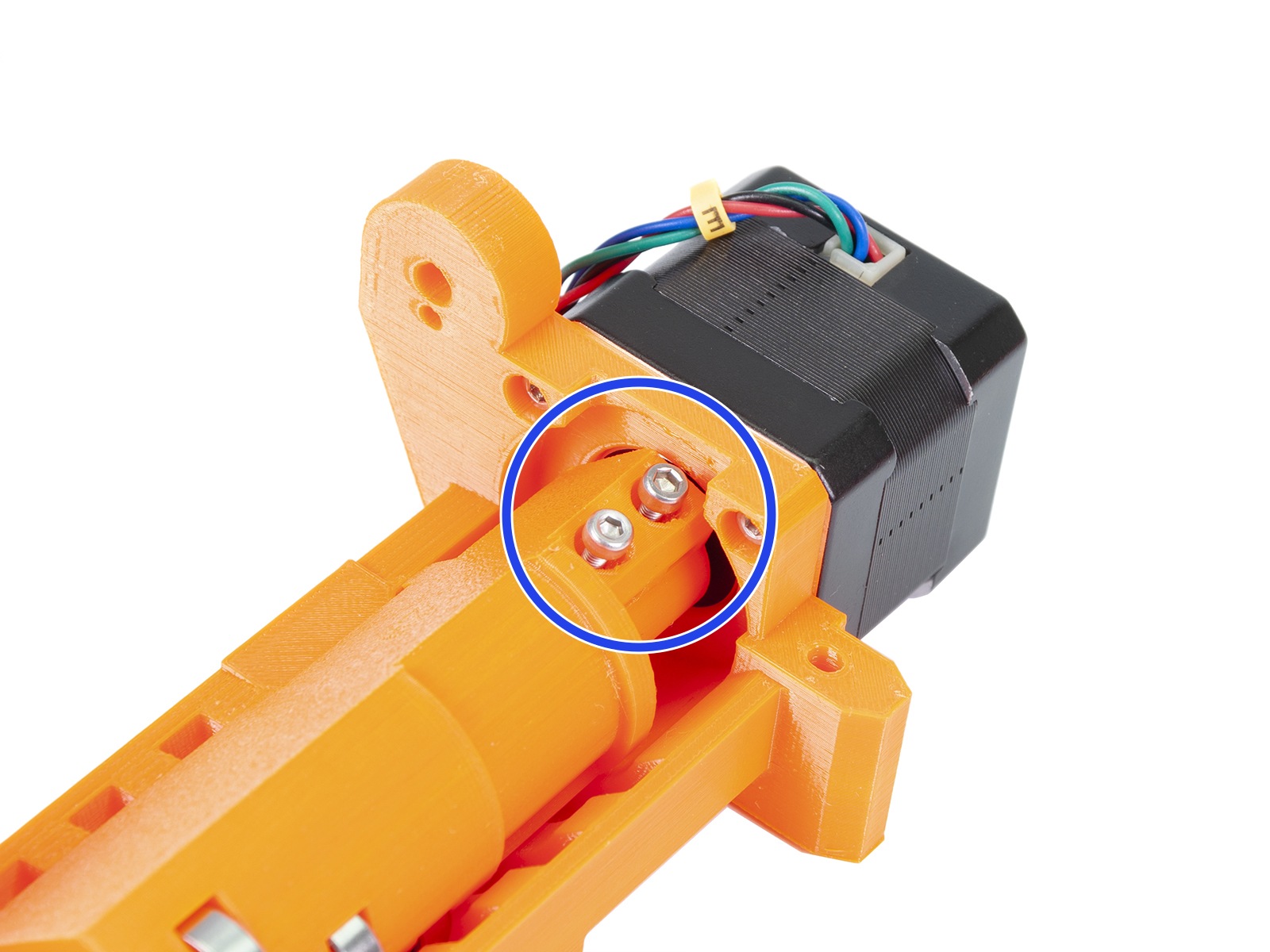

Dokręcenie docisku do wałku silnika

Beben docisku musi być zabezpieczony dwiema śrubami M3x10, które pełnią rolę wkrętów dociskowych na wałku silnika ekstrudera MMU2S.

Pamiętaj, że te dwie śruby M3x10 też mogą się poluzować z czasem, więc sprawdzaj ich dokręcenie co kilkadziesiąt godzin druku. Inną potencjalną kwestią do sprawdzenia jest to, czy te dwie śruby są dokręcone do płaskiej części wałka silnika ekstrudera. Spójrz na ten rozdział instrukcji montażu: 4. Montaż bębna dociskowego.

|  |

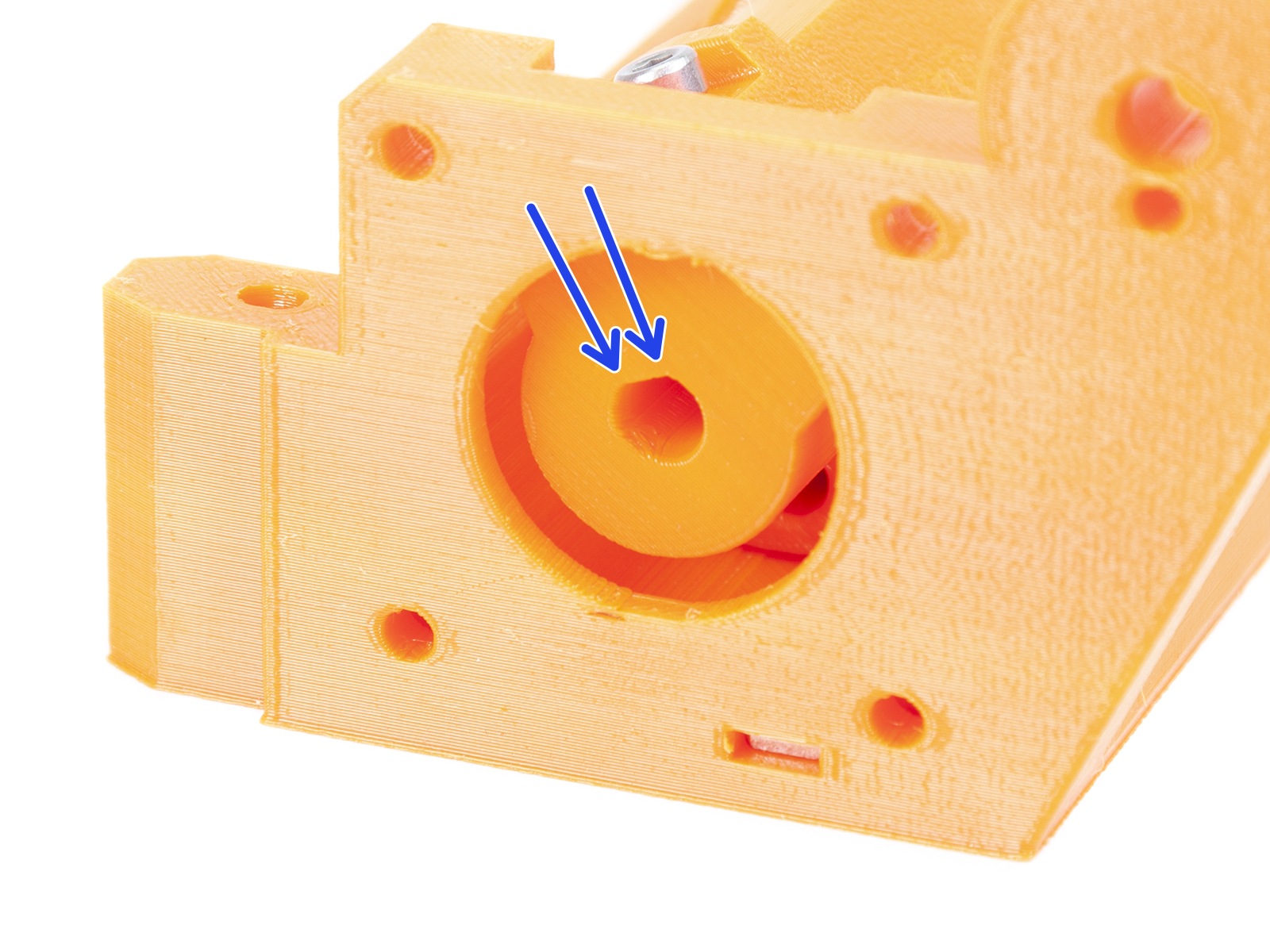

Obracanie się docisku

Docisk musi mieć trochę miejsca po lewej i prawej stronie oraz na obwodzie bębna (patrz jasnoniebieskie znaczniki na poniższej ilustracji). Rozwiązaniem jest odsunięcie nieco bębna od korpusu i powiększenie szczeliny. Około 1 mm (0,04") szczeliny po obu stronach w zupełności wystarczy. Przetestuj, obracając ręcznie docisk, gdy drukarka jest wyłączona.

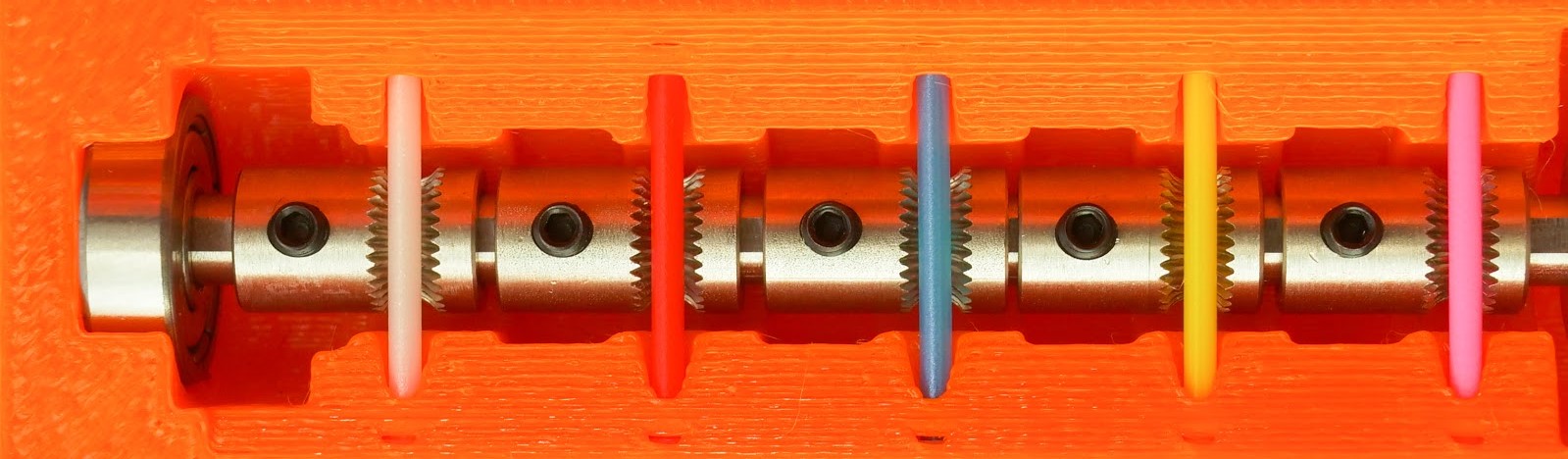

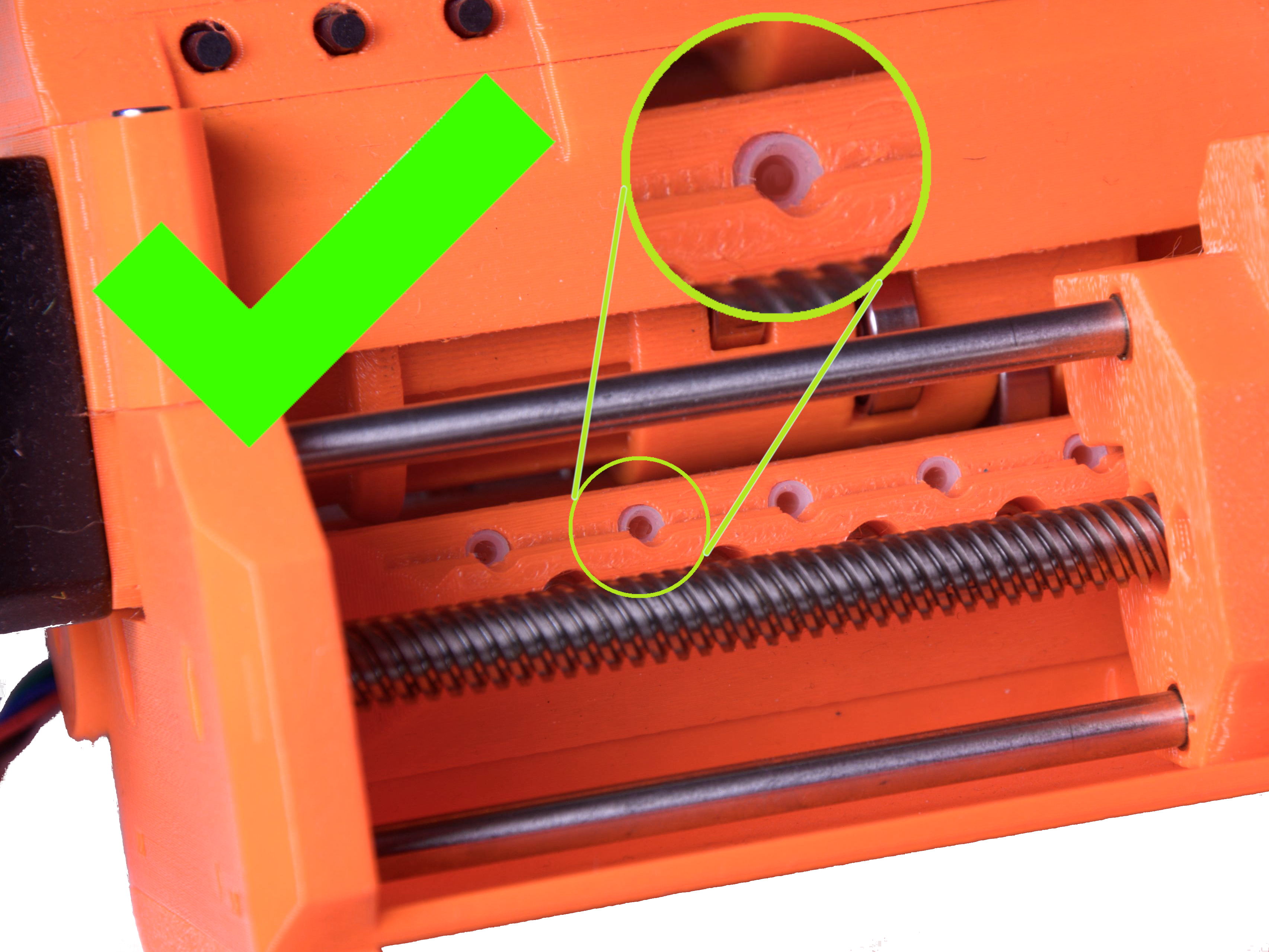

Ustawienie kół radełkowanych

Filamenty są przesuwane wewnątrz MMU przez pięć kółek radełkowanych zamontowanych na wałku silnika przechodzącym przez całą szerokość jednostki. Wkręty dociskowe muszą być:

- Ustawione po lewej stronie części zębatej, dalej od silnika.

- Idealnie wyrównane z otworami na filament i samym filamentem, jak na poniższej ilustracji.

- Dokręcone przez mały czarny wkręt dociskowy do spłaszczeniu wałka silnika.

Ustawienie krótkich rurek z PTFE

Po złapaniu filamentu przez koło radełkowane, jest on wpychany do jednej z pięciu rurek PTFE o długości 19 mm (0,75 cala). Rurki te są sfazowane na jednym końcu, co zapewnia dodatkową przestrzeń dla rozładowanego filamentu, ponieważ końcówka może być nieco grubsza niż reszta filamentu. Dlatego fazowany koniec musi być skierowany na zewnątrz, z dala od kół radełkowanych, jak jest to pokazane w instrukcji montażu.

|  |

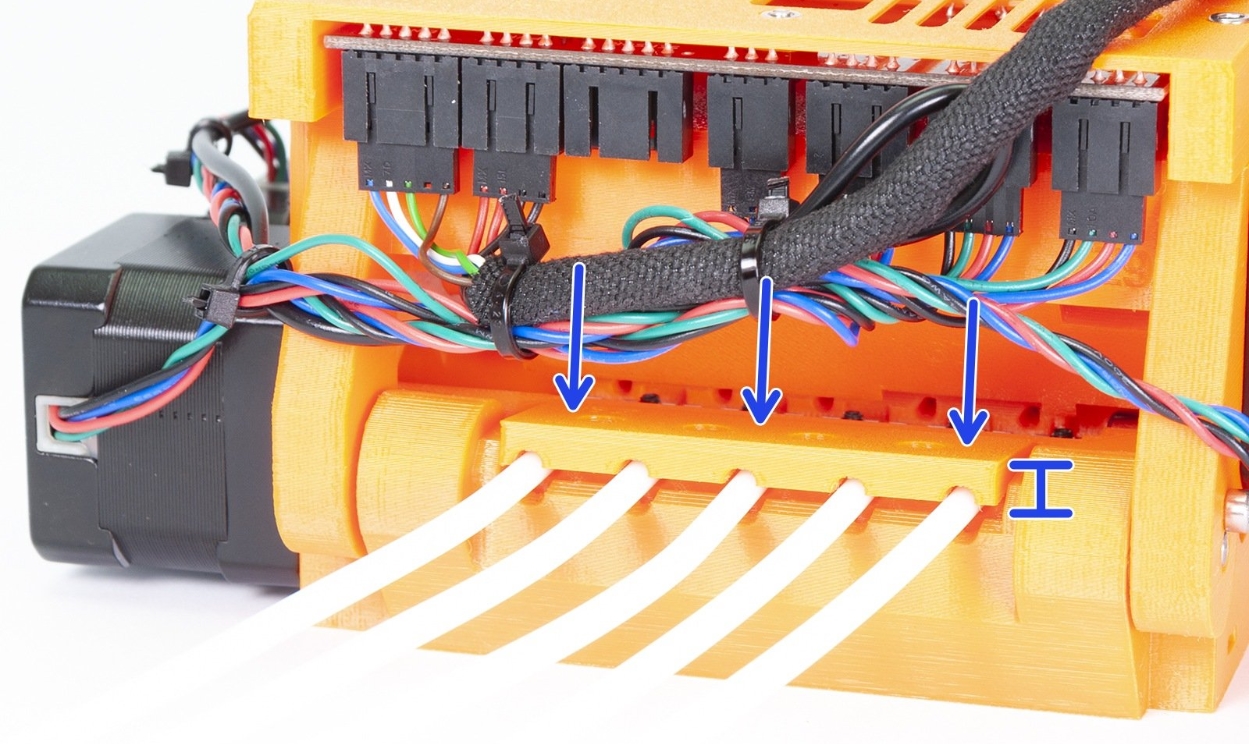

Zbyt mocno dokręcony tylny uchwyt PTFE

Trzyma on długie rurki PTFE, którymi filament podawany jest do MMU2S. Przed dokręceniem czterech śrub M3x18 upewnij się, że:

- Półokrągłe rowki są idealnie wyrównane z półokrągłymi rowkami korpusu kół radełkowanych.

- Śruby nie są zbyt mocno dokręcone, ponieważ mogłoby to zdeformować długie rurki PTFE, zmieniając ich średnicę wewnętrzną.

- Długie rurki PTFE zostały wprowadzone na całej długości uchwytu, operając się o korpus kół radełkowanych. Odpowiednie kroki w instrukcji montażu to krok 13 i 14.

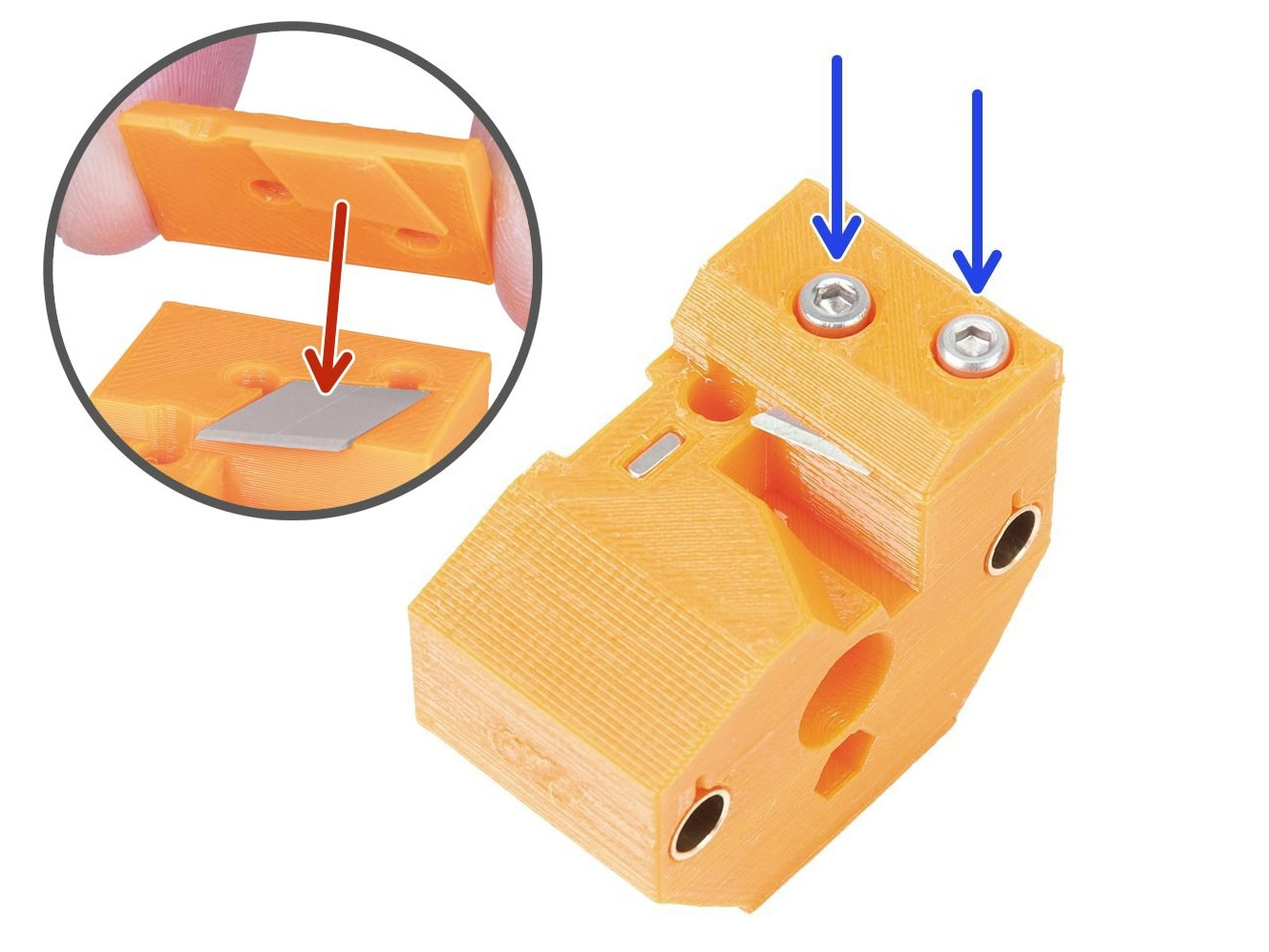

Ostrze wybieraka

Upewnij się, że ostrze wybieraka, służące do obcinania końcówek filamentu jest dobrze dokręcone dwoma śrubami M3x10. Szczegóły tutaj: MMU2S - Wybierak nie porusza się.

|  |

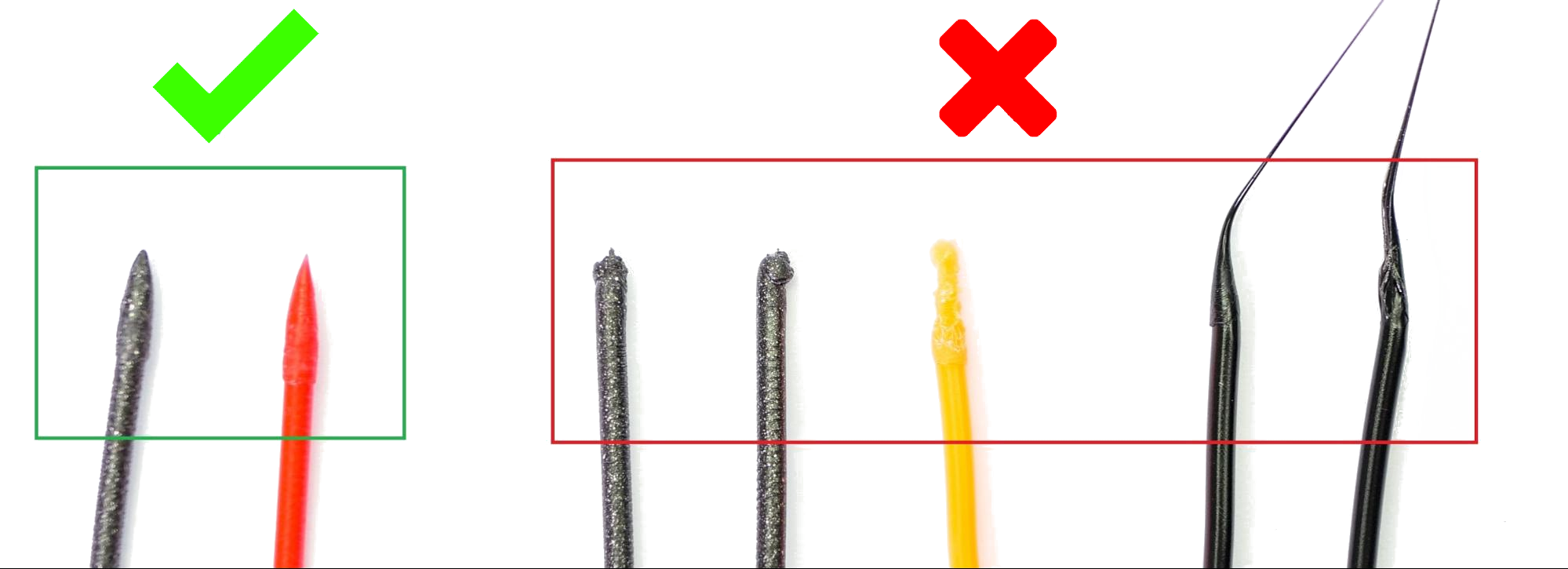

Ustawienia slicera

Kształt końcówki filamentu jest bardzo ważny dla udanego wydruku MMU2S. Końcówka powinna być spiczasta, bez żadnych grudek czy nitek. Średnica końcówki może być nieco większa niż reszta filamentu, ale niewiele.

Przede wszystkim spróbuj dostroić temperaturę hotendu (zwiększyć lub zmniejszyć ją o 2°C), co w większości przypadków rozwiąże problem. Możesz to zrobić podczas drukowania w Menu Parametry (Strojenie) lub podczas cięcia modelu.

Jeśli problem nadal występuje, wróć do PrusaSlicera i zwiększ liczbę ruchów chłodzących o 2 lub 3 w menu Ustawienia filamentu -> Zaawansowane -> Liczba ruchów chłodzących). Ponadto możesz spróbować zwiększyć prędkość rozładowywania w przyrostach co 10 mm/s w menu Ustawienia filamentu -> Zaawansowane -> Prędkość rozładowania.

Wydruki testowe

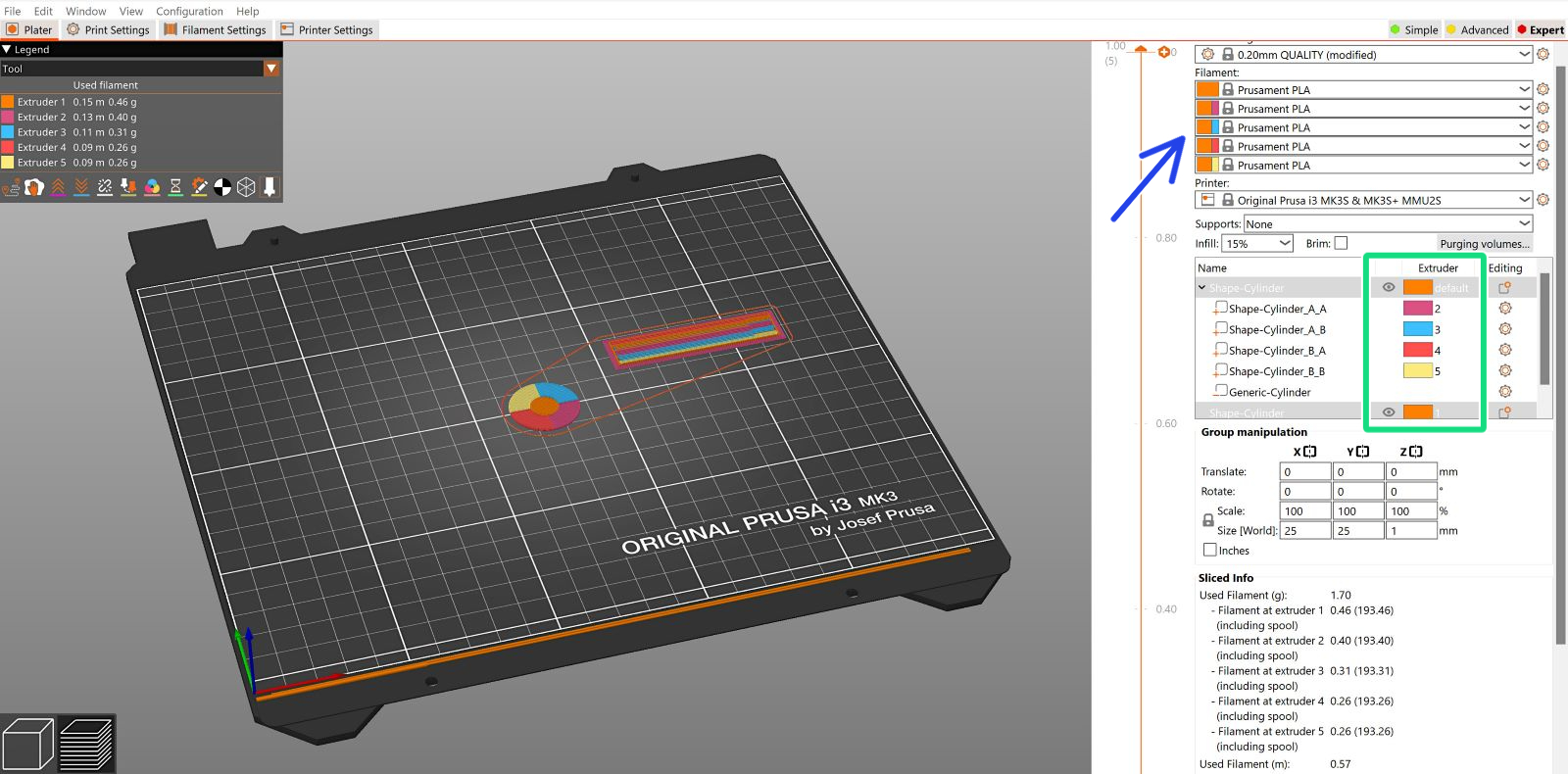

Jeśli masz pewność, że wszystkie potencjalne problemy wymienione powyżej zostały wyeliminowane, zapraszamy do wypróbowania dołączonego wydruku testowego. Pobierz go i otwórz jako projekt. Przed pocięciem pliku, sprawdź dokładnie, czy masz wybrane odpowiednie materiały.

Plik wykorzystuje wszystkie pięć filamentów. Jeśli zamierzasz użyć mniej niż pięciu, zmodyfikuj przypisanie ekstrudera dla jednego lub więcej części obiektu.